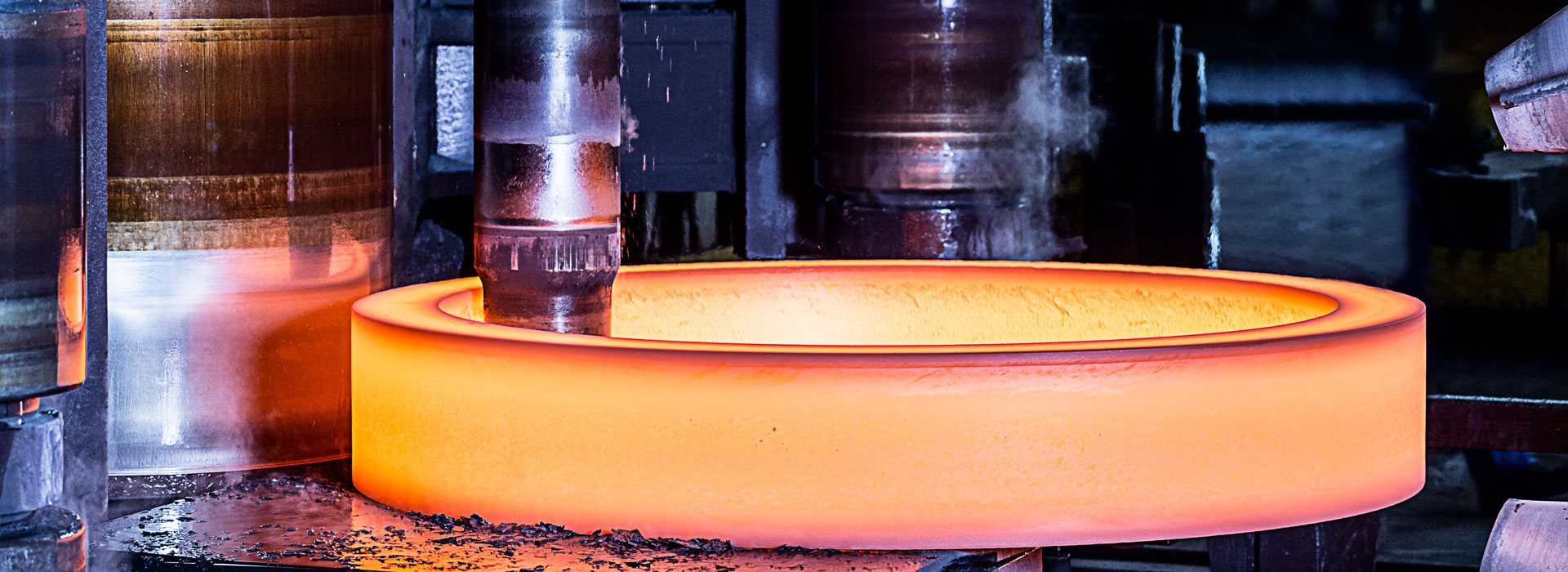

Развитие на производството и сегашно състояние на ковашката индустрия

2022-04-27

Няма съмнение, че с развитието на технологията на коване ще бъде по-мощно да се докаже ролята на метода на коване в индустриалното производство и неговото влияние върху националната икономика е изключително широкообхватно. Сегашната ситуация на метода на коване в производството на заготовки не само ще бъде променена, но и ще бъде разработена нова област в производствения обхват. Производствените задачи на ковашката промишленост, както беше споменато по-рано, са изключително трудни и тежки. САЩ, Великобритания, Западна Германия, Япония и Съветския съюз. Общото тегло на произведените изковки е еквивалентно на 5-8% от производството на стомана, очевидно в десетки милиони тонове. Годишното производство на желязо и стомана в Китай нараства всяка година. Въпреки че липсва точна статистика за производството на изковки, може да се потвърди, че производственият капацитет на изковките е сред най-добрите в света въз основа на реалността на установената цялостна индустриална система.

Понастоящем степента на използване на материала на изковките у нас и в чужбина с непрекъснатото покачване на технологичното ниво, въпреки че има много очевидно подобрение, тъй като все още е в етап на производство на заготовки, най-общо казано, все още е в обхвата на 40 ~ 50%. Преминаването от коване към части отнема много време за обработка и много метал се превръща в скрап в процеса на рязане. Следователно всеки напредък в технологията за коване ще има огромна икономическа възвръщаемост. Например, оригиналното производство на глава от стоманена обвивка разчита на плоско коване, коване на машина за формоване и след това чрез механична обработка до изискванията за размер, след използването на усъвършенствана технология за студено екструдиране, целият процес на обработка се премахва, освобождаването на машинните инструменти, така че за значително подобряване на производителността и използването на материалите, подобряване на условията на труд и намаляване на производствените разходи.