Процес на предварително формоване и формоване на коване на влаково колело

2022-04-28

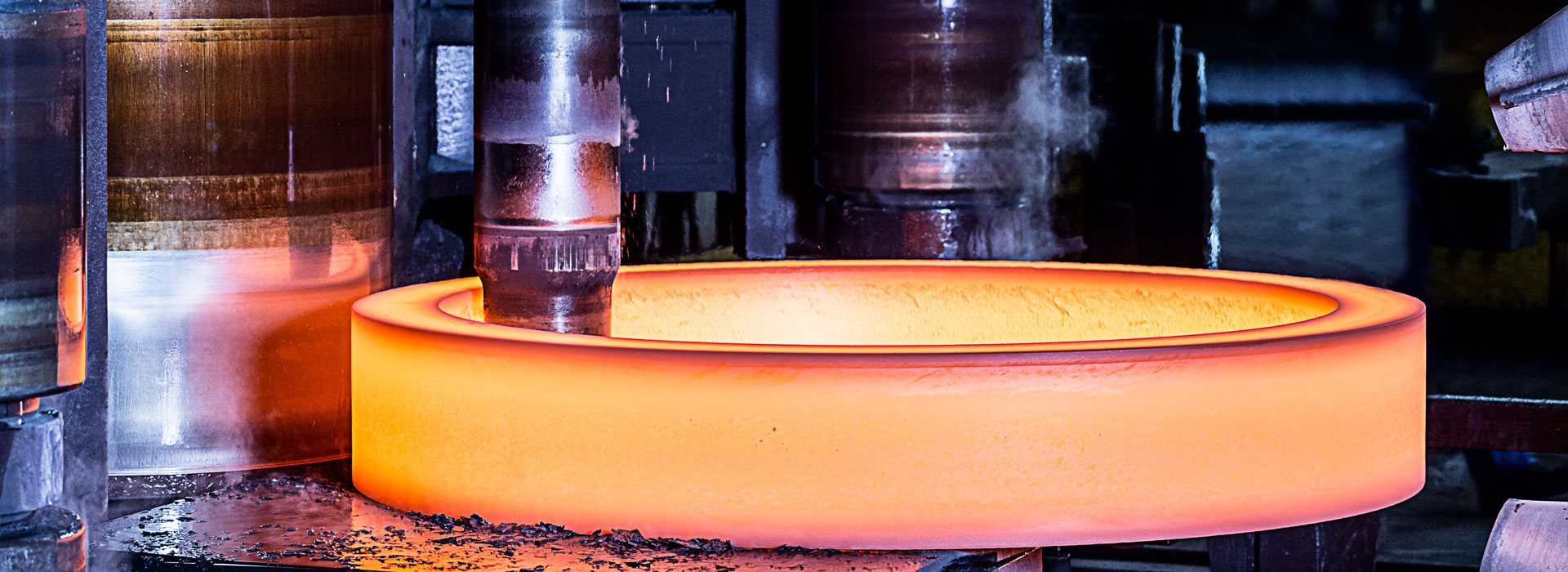

Днес ще разберем процеса на предварително формоване и формоване при коване на влакови колела. Процесът на формоване на изковките на колелата на влаковете е ключовият процес за съгласуване на капацитета на валцуване на модулите за горещо формоване. Разумната и научна технология на формоване не само гарантира, че граничната стойност на налягането на пресата може да отговаря на предварително зададената технологична стойност, но също така отговаря на изискването за капацитет на валцуване на валцованата мелница в следващия процес.

I. Процес на предварително формоване на изковки на влакови колела

Заготовката на колелото на влака е направена от цилиндрична заготовка, а диаметърът на заготовката е между 380 mm-406 mm. Високоскоростната трионна машина се използва за рязане на заготовката на сегменти. След нагряване, манипулатор затяга заготовката в преса за процес на предварително формоване. В процеса на предварително формоване горният шлифовъчен инструмент приема матрицата за формоване, а долната матрица избира централната изпъкнала матрица за вдлъбнатина, така че да се постигне разпределението на металния обем на ръба и главината.

Процесът на коване в пресата е коване със статично налягане, целият процес на коване завършва с един удар. Отличната технология за предварително формоване на колелото на влака може не само да осигури формирането на първоначалната форма на колелото на влака, но и да подобри вътрешната структура на колелото на влака и металната рационализация. Въпреки това, ако процесът на този етап не е разумен, това директно ще доведе до ексцентрично колело на влака, непълно пълнене и други дефекти. Това ще затрудни работата на последващия етап на обработка и дори директно ще доведе до бракуване на колелата на влаковете.

Второ, процес на формоване на коване на влаково колело

В етапа на формоване на коването на колелото на влака се получава главно формата на главината на колелото и плочата на спиците и формирането на основната част на джантата е завършено по същото време. Процесът е типично отворено коване без летящ ръб. След като матрицата се натисне надолу, първият натиск е върху плочата на спиците на колелото на влака. Вътрешният метал на колелото на влака получава силата от централния поансон, карайки външния метал да тече в хоризонтална посока. С рязкото увеличаване на налягането най-външният метал на заготовката на колелото влиза в контакт с вътрешната стена на формовъчната матрица.

Под съвместното действие на централния поансон и вътрешната стена на формовъчната матрица, металът в заготовката на колелото образува шунтова повърхност, която протича съответно към главината на колелото и долната страна на джантата и горната страна на джантата. При този процес състоянието на пълнене на долната джанта е най-доброто. В допълнение, поради различната височина на отвора на матрицата в този процес, металната деформация в различните части на заготовката на колелото е различна директно, сред които деформацията в плочата на спиците е най-забележима, докато деформацията в джантата е най-малкото.

I. Процес на предварително формоване на изковки на влакови колела

Заготовката на колелото на влака е направена от цилиндрична заготовка, а диаметърът на заготовката е между 380 mm-406 mm. Високоскоростната трионна машина се използва за рязане на заготовката на сегменти. След нагряване, манипулатор затяга заготовката в преса за процес на предварително формоване. В процеса на предварително формоване горният шлифовъчен инструмент приема матрицата за формоване, а долната матрица избира централната изпъкнала матрица за вдлъбнатина, така че да се постигне разпределението на металния обем на ръба и главината.

Процесът на коване в пресата е коване със статично налягане, целият процес на коване завършва с един удар. Отличната технология за предварително формоване на колелото на влака може не само да осигури формирането на първоначалната форма на колелото на влака, но и да подобри вътрешната структура на колелото на влака и металната рационализация. Въпреки това, ако процесът на този етап не е разумен, това директно ще доведе до ексцентрично колело на влака, непълно пълнене и други дефекти. Това ще затрудни работата на последващия етап на обработка и дори директно ще доведе до бракуване на колелата на влаковете.

Второ, процес на формоване на коване на влаково колело

В етапа на формоване на коването на колелото на влака се получава главно формата на главината на колелото и плочата на спиците и формирането на основната част на джантата е завършено по същото време. Процесът е типично отворено коване без летящ ръб. След като матрицата се натисне надолу, първият натиск е върху плочата на спиците на колелото на влака. Вътрешният метал на колелото на влака получава силата от централния поансон, карайки външния метал да тече в хоризонтална посока. С рязкото увеличаване на налягането най-външният метал на заготовката на колелото влиза в контакт с вътрешната стена на формовъчната матрица.

Под съвместното действие на централния поансон и вътрешната стена на формовъчната матрица, металът в заготовката на колелото образува шунтова повърхност, която протича съответно към главината на колелото и долната страна на джантата и горната страна на джантата. При този процес състоянието на пълнене на долната джанта е най-доброто. В допълнение, поради различната височина на отвора на матрицата в този процес, металната деформация в различните части на заготовката на колелото е различна директно, сред които деформацията в плочата на спиците е най-забележима, докато деформацията в джантата е най-малкото.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy