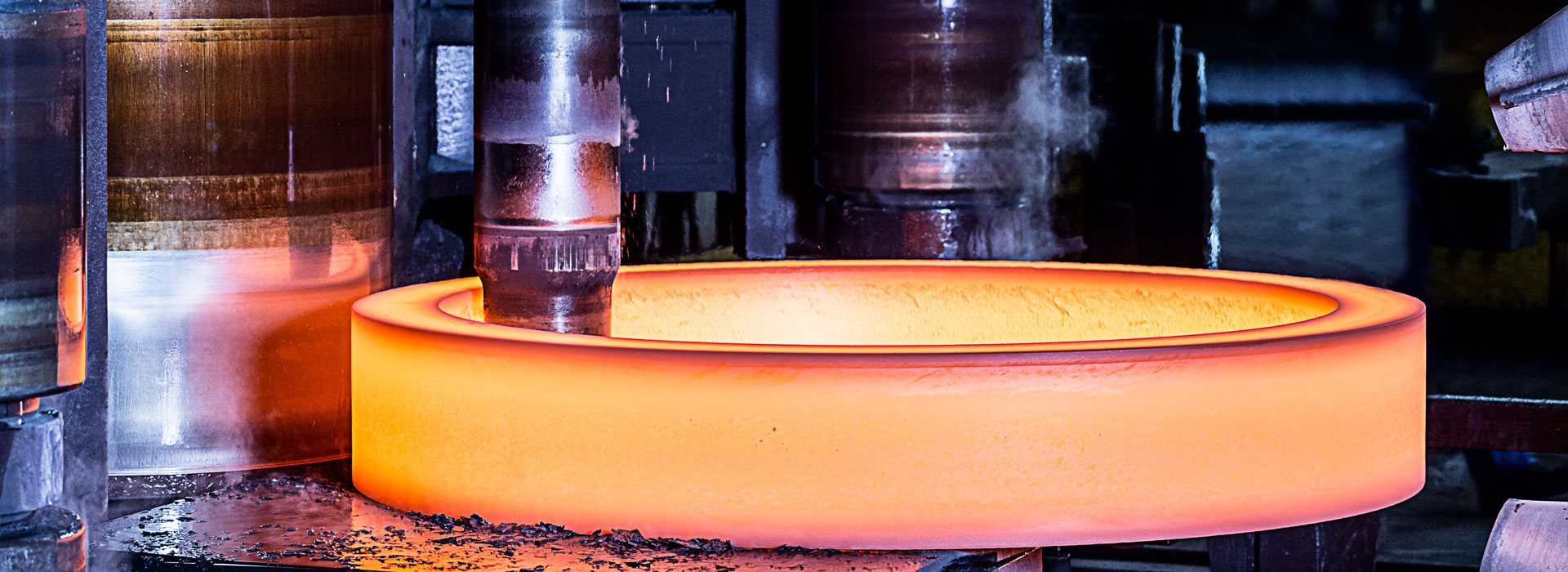

Какво трябва да се има предвид при коване на големи изковки?

2022-05-31

В ковашкия завод подобряването на производителността е вечното преследване на целта, производителите на ковашки са ангажирани с високоскоростни изследвания на ковашки машини, производителите на ковашки са ангажирани с високоскоростни изследвания на ковашки машини, в пресата с въртяща се глава с ЧИСЛОВО управление, използвайки главно серво управлявайте хидравличната главна задвижваща система, за да подобрите времето за ход на пресата.

В стремежа към висока скорост на обработка е необходимо да се съкрати максимално спомагателното време за производство, за да се получат добри технически и икономически ползи. CNC пресата е оборудвана със серво моторно задвижвано 3-координатно устройство за товарене и разтоварване, което може да накара центъра за щамповане да реализира ефективна обработка на ламарина.

По този начин няколко процеса или няколко процеса се комбинират в машинен инструмент за завършване, в момента са всички видове машинни инструменти за значително намаляване на производството на спомагателно време, подобряване на производителността на важен технически подход, в ковашките машини също е успешно приложен, ефектът е много значимо. Като например: Германия, Съединените щати, Япония е разработила лазерна стъпка тъпа композитна машина, щанцоване и лазерно рязане органично, подаване на детайла може да завърши щанцоване, щанцоване, фланцоване, плитко изтегляне, процес на рязане, максималната основа спестява спомагателното време, е особено подходящ за преминаване на множество и сложни машинни обработки от клас панели и повече разновидности на обработка на малки партиди от листов метал. Подобряването на ефективността на обработката на коване е основната задача на фабриката за коване, така че да има по-голяма производствена ефективност.

Поради големия размер на сечението на големите изковки и сложния производствен процес, термичната обработка трябва да вземе предвид следните характеристики: структурата и свойствата са много неравномерни; Неравномерен размер на зърното; Съществува голямо остатъчно напрежение; Някои изковки са лесни за износване дефекти на бели петна, следователно задачата на термичната обработка на големи изковки, в допълнение към премахването на стреса, намаляването на твърдостта, е главно да се предотвратят бели петна в изковките; Второто е да се направи еднородност на химическия състав на коването, да се коригира и усъвършенства структурата на коването. Топлинната обработка на големи изковки обикновено се комбинира с охлаждане след изковаване.

Предотвратяване на третиране с бяла точка: големи изковки, чувствителни към бяла точка след охлаждане и топлинна обработка на коване, ако можете да дифузирате много водород, като същевременно минимизирате организационния стрес, можете да избегнете бяла точка.

Нормализиращо темпериращо третиране: за нечувствителна към бялата точка стомана и слитък след вакуумно третиране на големи изковки, тъй като коването няма да произведе бяла точка, след коването се предприема нормализиращо темпериращо третиране, така че зърното на коването да се усъвършенства, да има еднаква структура.

В действителното производство повечето изковки се нормализират и темперират в пещ за горещо зареждане след коване. Въздушно охлажданите изковки след коване могат да бъдат нормализирани и закалени само в студена пещ. Целта на преохлаждането след нормализиране е да се намали централната температура на коването, така че температурата да е равномерна чрез подходяща изолация, но също така може да играе ролята на отстраняване на водорода. Температурата на преохлаждане варира при различните видове стомана, обикновено 350-400 °C или 400-450 °C за пещ за горещо зареждане и 300-450 °C за пещ за студено зареждане.

В стремежа към висока скорост на обработка е необходимо да се съкрати максимално спомагателното време за производство, за да се получат добри технически и икономически ползи. CNC пресата е оборудвана със серво моторно задвижвано 3-координатно устройство за товарене и разтоварване, което може да накара центъра за щамповане да реализира ефективна обработка на ламарина.

По този начин няколко процеса или няколко процеса се комбинират в машинен инструмент за завършване, в момента са всички видове машинни инструменти за значително намаляване на производството на спомагателно време, подобряване на производителността на важен технически подход, в ковашките машини също е успешно приложен, ефектът е много значимо. Като например: Германия, Съединените щати, Япония е разработила лазерна стъпка тъпа композитна машина, щанцоване и лазерно рязане органично, подаване на детайла може да завърши щанцоване, щанцоване, фланцоване, плитко изтегляне, процес на рязане, максималната основа спестява спомагателното време, е особено подходящ за преминаване на множество и сложни машинни обработки от клас панели и повече разновидности на обработка на малки партиди от листов метал. Подобряването на ефективността на обработката на коване е основната задача на фабриката за коване, така че да има по-голяма производствена ефективност.

Поради големия размер на сечението на големите изковки и сложния производствен процес, термичната обработка трябва да вземе предвид следните характеристики: структурата и свойствата са много неравномерни; Неравномерен размер на зърното; Съществува голямо остатъчно напрежение; Някои изковки са лесни за износване дефекти на бели петна, следователно задачата на термичната обработка на големи изковки, в допълнение към премахването на стреса, намаляването на твърдостта, е главно да се предотвратят бели петна в изковките; Второто е да се направи еднородност на химическия състав на коването, да се коригира и усъвършенства структурата на коването. Топлинната обработка на големи изковки обикновено се комбинира с охлаждане след изковаване.

Предотвратяване на третиране с бяла точка: големи изковки, чувствителни към бяла точка след охлаждане и топлинна обработка на коване, ако можете да дифузирате много водород, като същевременно минимизирате организационния стрес, можете да избегнете бяла точка.

Нормализиращо темпериращо третиране: за нечувствителна към бялата точка стомана и слитък след вакуумно третиране на големи изковки, тъй като коването няма да произведе бяла точка, след коването се предприема нормализиращо темпериращо третиране, така че зърното на коването да се усъвършенства, да има еднаква структура.

В действителното производство повечето изковки се нормализират и темперират в пещ за горещо зареждане след коване. Въздушно охлажданите изковки след коване могат да бъдат нормализирани и закалени само в студена пещ. Целта на преохлаждането след нормализиране е да се намали централната температура на коването, така че температурата да е равномерна чрез подходяща изолация, но също така може да играе ролята на отстраняване на водорода. Температурата на преохлаждане варира при различните видове стомана, обикновено 350-400 °C или 400-450 °C за пещ за горещо зареждане и 300-450 °C за пещ за студено зареждане.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy