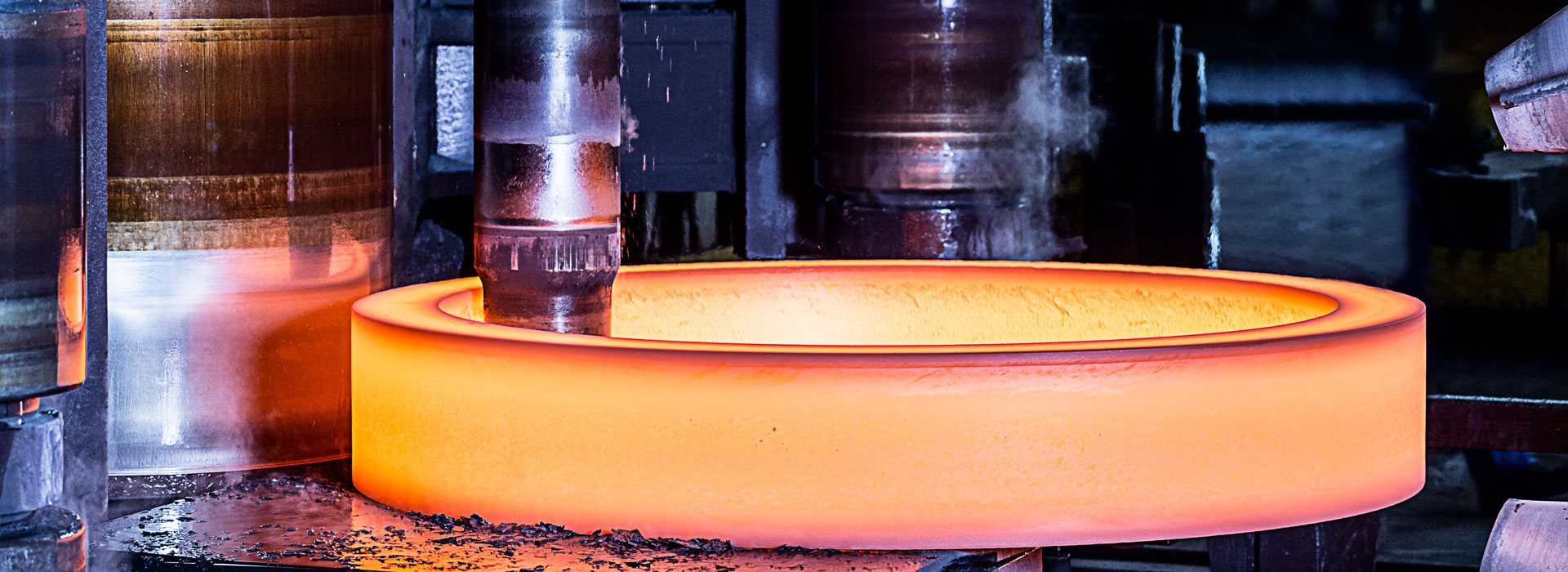

Защо повърхността на коване произвежда шлака?

2022-06-09

Шлаката на повърхността на изковките е в процес на коване в течна матрица, част от покритието или оксидната скала се изстисква в повърхността на детайла, което представлява набръчкване или оксидна шлака по време на тъжния огън.

Следователно причините за включването на шлака върху повърхността на изковките са: твърде много покритие или в края на сухото твърдо леене, така че покритието с течен метал и малко действие на течен метал, образуването на включване на съединение. Например, "твърдата точка" на висококалайения бронз е такава; При натискане на поансона, кристализиралата твърда обвивка, която е била свободно втвърдена, е силно набръчкана и деформирана, а покритието и оксидната скала се притискат в повърхностния слой на частите.

Има за предотвратяване на повърхността на изковките шлака капан контрамерки: правилно подобряване на температурата на матрицата, покритието трябва да се напръска равномерно, сухо твърдо вещество; Времето на престой преди херметизиране трябва да бъде възможно най-кратко, за да се гарантира, че втвърденият слой не е твърде дебел по време на херметизиране.

Следователно, знайте причината за повърхностната шлака на коване и предотвратявайте контрамерките, можете да обърнете внимание от самото начало, предотвратявайки повърхностната шлака на коване.

Диаграмата на работните стъпки се използва за показване на формата и размера на заготовката по време на изработването на заготовката и коването на матрицата. Процесът на определяне на тези диаграми на работни стъпки се нарича проектиране на работни стъпки. Жлебът за изковаване на заготовката и матрицата са проектирани и произведени съгласно диаграмата на работните стъпки.

Както бе споменато по-рано, най-често срещаните стъпки на деформиране са дебелината на колоната, рамото, огъването, екструзията, предварителното коване и крайното коване.

Окончателен дизайн на етапа на коване: основно проектирайте чертежи за горещо коване, определете формата на жлеба на бурта и формата и размера на щанцоването. Дизайнът на коване е същият като коването с чук, но формата и размерът на ръбовете са различни.

Окончателното коване на пресата се основава на грубата деформация на кея, а размерът на височината на изковките е гарантиран чрез регулиране на хода на пресата за коване, вместо да се разчита на горната и долната повърхност на матрицата. За да се предотврати тъпата кола, когато плъзгачът е надолу, трябва да има известна празнина между горната и долната разделителна повърхност, за да се регулира височината на затваряне на матрицата и може да се намали еластичната деформация на рамката, за да се гарантира точността на размерите на посоката на височината на изковката. Поради тези две причини се изисква щанцоването на коляновата преса да приеме по-съвършена празна работна стъпка. Следователно, при пресоване, съпротивлението на разрушаване също е относително намалено, главно за източване и поемане на излишния метал. Следователно мостът на браздата и височината на склада са съответно по-големи от коването на чукаã

Следователно причините за включването на шлака върху повърхността на изковките са: твърде много покритие или в края на сухото твърдо леене, така че покритието с течен метал и малко действие на течен метал, образуването на включване на съединение. Например, "твърдата точка" на висококалайения бронз е такава; При натискане на поансона, кристализиралата твърда обвивка, която е била свободно втвърдена, е силно набръчкана и деформирана, а покритието и оксидната скала се притискат в повърхностния слой на частите.

Има за предотвратяване на повърхността на изковките шлака капан контрамерки: правилно подобряване на температурата на матрицата, покритието трябва да се напръска равномерно, сухо твърдо вещество; Времето на престой преди херметизиране трябва да бъде възможно най-кратко, за да се гарантира, че втвърденият слой не е твърде дебел по време на херметизиране.

Следователно, знайте причината за повърхностната шлака на коване и предотвратявайте контрамерките, можете да обърнете внимание от самото начало, предотвратявайки повърхностната шлака на коване.

Диаграмата на работните стъпки се използва за показване на формата и размера на заготовката по време на изработването на заготовката и коването на матрицата. Процесът на определяне на тези диаграми на работни стъпки се нарича проектиране на работни стъпки. Жлебът за изковаване на заготовката и матрицата са проектирани и произведени съгласно диаграмата на работните стъпки.

Както бе споменато по-рано, най-често срещаните стъпки на деформиране са дебелината на колоната, рамото, огъването, екструзията, предварителното коване и крайното коване.

Окончателен дизайн на етапа на коване: основно проектирайте чертежи за горещо коване, определете формата на жлеба на бурта и формата и размера на щанцоването. Дизайнът на коване е същият като коването с чук, но формата и размерът на ръбовете са различни.

Окончателното коване на пресата се основава на грубата деформация на кея, а размерът на височината на изковките е гарантиран чрез регулиране на хода на пресата за коване, вместо да се разчита на горната и долната повърхност на матрицата. За да се предотврати тъпата кола, когато плъзгачът е надолу, трябва да има известна празнина между горната и долната разделителна повърхност, за да се регулира височината на затваряне на матрицата и може да се намали еластичната деформация на рамката, за да се гарантира точността на размерите на посоката на височината на изковката. Поради тези две причини се изисква щанцоването на коляновата преса да приеме по-съвършена празна работна стъпка. Следователно, при пресоване, съпротивлението на разрушаване също е относително намалено, главно за източване и поемане на излишния метал. Следователно мостът на браздата и височината на склада са съответно по-големи от коването на чукаã

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy