Как се причиняват пукнатините в изковките на зъбни колела?

2022-08-17

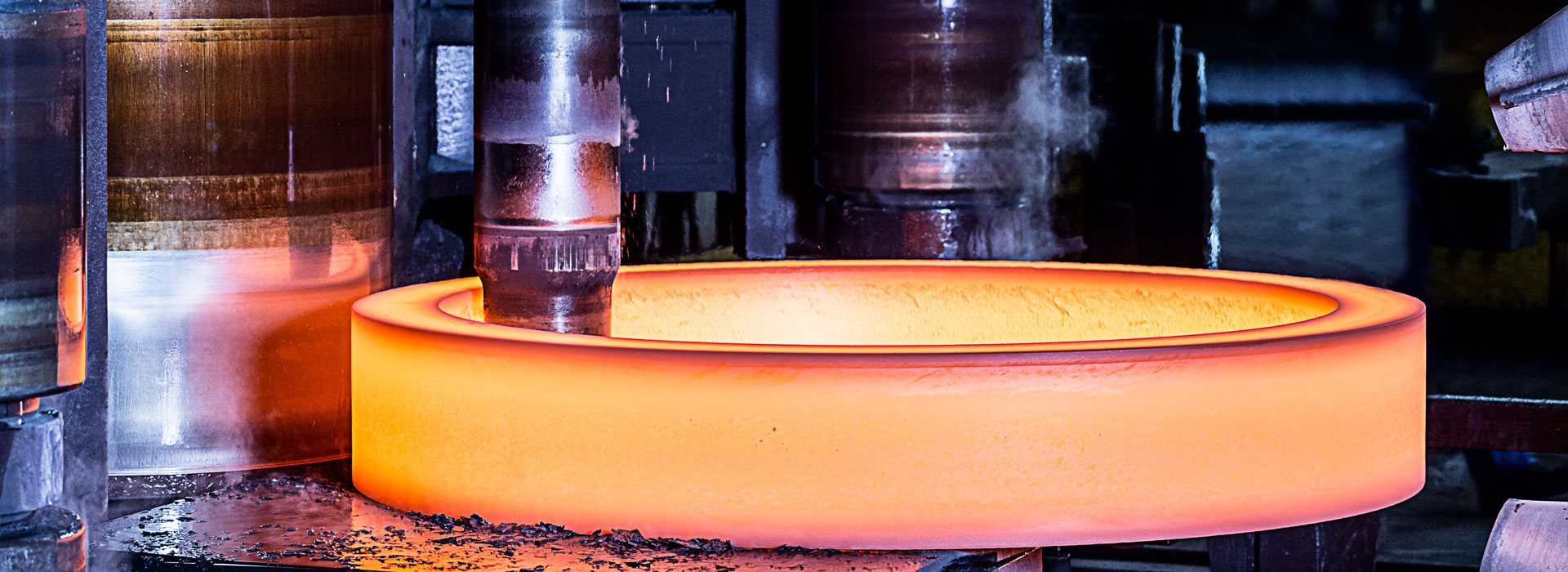

Пукнатините са високотемпературни пукнатини при коване и нискотемпературни пукнатини при коване, причинени от неправилна температура на деформация, които са повърхностни пукнатини, вътрешни пукнатини и пукнатини по ръба на ръба.

Пукнатините по ръбовете на ръбовете често се появяват в алуминиевата сплав за коване на чука. Когато ръбът на резеца се среже, той обикновено се напуква по линията на разделяне (виж разделителната повърхност). Това е така, защото когато температурата на коване е твърде висока или по време на процеса на коване, излишният метал, напълнен с жлеба на матрицата, е принуден да екструдира грапавия ръб, повърхността на матрицата и повърхността на триенето на метала за коване от неръждаема стомана, потока на метала близо до повърхността на матрицата е трудно да бъде в статично състояние. Истински течащият метал има определена дълбочина от повърхността на матрицата. Следователно между потока и статичните и статичните метали, поради силното относително движение, се генерира голямо количество топлина, което води до прегряване на металите в този диапазон. Освен това, когато излишният метал екструдира жлебовете на бора, ще се появят пукнатини в прегрятата част на ръбовете на бора под действието на голямо напрежение на срязване в тази част. Освен това има и причини като неправилен дизайн на матрицата, твърде малък радиус на филето на корена на ребрата и твърде много изгаряния по време на нагряване за охлаждане. За да се предотвратят такива пукнатини, температурата на коване и скоростта на чука трябва да бъдат съответно намалени, радиусът на филето да се увеличи и напрежението на срязване да бъде намалено.

Повърхностните пукнатини се причиняват от прекомерна температура или скорост на чука при коване на зъбни колела. Пукнатината е широка, счупването е неравномерно, организацията е грапава, тъмно сива. Краищата на пукнатината в тъканта с ниска мощност са назъбени, независимо от линията на обтекаемост. При голямо увеличение се наблюдава, че пукнатините се простират по границите на зърната и след това кристализират напълно без никакви металургични дефекти като включвания. Когато температурата на коване е твърде ниска и чукът е твърде тежък, страната на заготовката и посоката на чука са триъгълни пукнатини, а счупването е гладко и има метален блясък. Голямо увеличение, трансгранулирана пукнатина, работно втвърдяване.

При свободно коване се получава вътрешна пукнатина. Когато заготовката с кръгло сечение е удължена и навита, се генерира напречно напрежение на опън поради прекомерното входящо количество, твърде малкото количество на компресия и жестокия напречен поток от метал. По-близо до сърцето, толкова по-голямо е напрежението на опън, което води до вътрешни надлъжни пукнатини. Друг вид вътрешна пукнатина е микропукнатина около сплав, причинена от прекомерни интерметални съединения или включвания, които възпрепятстват нормалното протичане на метала по време на коване. Обикновено такива пукнатини могат да бъдат изложени само след обработка на изковки от неръждаема стомана. Първият метод за предотвратяване на надлъжни пукнатини е да играете четири страни, след това да играете в осем посоки и след това да играете в осем посоки, всеки път, когато количеството на натиска е по-голямо от 20%. Начинът за предотвратяване на последната пукнатина е стриктна проверка на заготовката за изковаване и контрол на заготовката с неквалифицирана организация в колата.