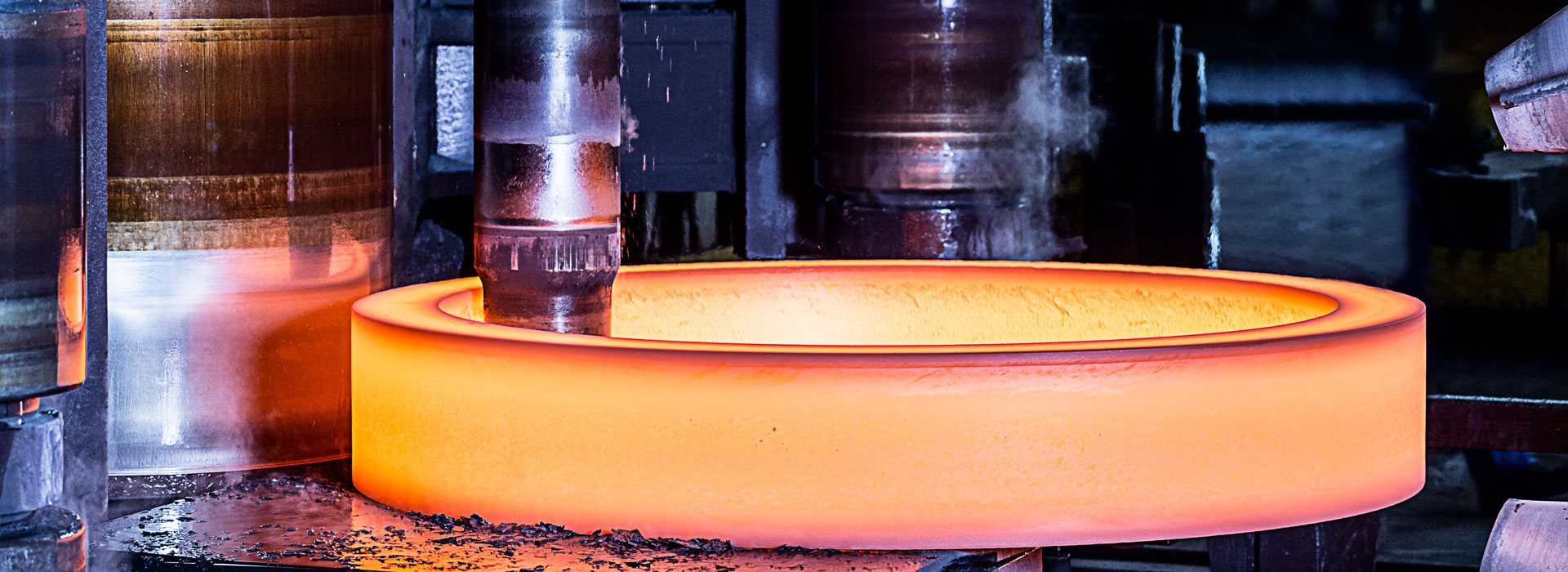

Какъв е процесът на проектиране и производство на прецизни изковки?

1. Методи за проектиране и производство на точностизковки

В момента в производството се прилагат много технологии за прецизно коване. Според различната температура на формоване, тя може да бъде разделена на горещо довършване, студено довършване, топло довършване, композитно довършване, изотермично довършване и т.н.

1.1 Технология на горещо коване

Процесът на прецизно коване, при който температурата на коване е над температурата на рекристализация, се нарича горещо прецизно коване. Материалът за горещо коване има ниска устойчивост на деформация и добра пластичност, така че е лесно да се формира сложен детайл, но поради силното окисляване качеството на повърхността и точността на размерите на детайла са много ниски. Общата техника на горещо коване е затворено коване. Поради неточното въвеждане на материал, дизайна на матрицата и точността на производство, съпротивлението на деформация на затвореното коване на матрицата в етапа след затваряне е голямо, което причинява големи щети на оборудването и матрицата.

Общият метод за решаване на този проблем е принципът на шунтово понижаване, т.е. шунтова понижаваща кухина с разумна форма и размер се поставя на мястото, запълнено със затворената кухина. След като КУХИНАТА Е НАПЪЛНО ЗАПЪЛНЕНА, ИЗЛИШНИЯТ метал на заготовката СЕ ЕКСТРУДИРА В отвора на шунтовата камера, което РАЗРЕШАВА ПРОТИВОРЕЧИЕТО, ЧЕ обемът на заготовката не е стриктно равен на обема на кухината, и спомага за намаляване на вътрешния налягане на кухината и подобряване на живота на матрицата.

1.2 Технология на студено коване

Студеното коване е технология за прецизно коване, извършвана при стайна температура. Технологията за студено коване има характеристиките на лесно контролиране на формата и размера на детайла и избягване на грешката, причинена от висока температура. Висока якост и прецизност на детайла, добро качество на повърхността. В процеса на формоване на студено коване пластичността на детайла е лоша, устойчивостта на деформация е голяма, изискванията към матрицата и оборудването са високи, а структурата е сложна, трудно се формира. За да се преодолеят проблемите с високата устойчивост на деформация и лошия ефект на запълване на студеното коване, последователно са разработени нови техники като коване на блокове, коване с плаваща матрица и коване на сглобяеми конструкции.

1.3 Технология на топло коване

Топлото коване е прецизна техника на коване, извършвана при подходяща температура за температурата на прекристализация. Технологията за прецизно формоване при топло коване преодолява ограниченията на високата устойчивост на деформация на студеното коване, формата на частите не трябва да бъде твърде сложна и необходимостта от увеличаване на процеса на междинна топлинна обработка и повърхностна обработка. В същото време той преодолява проблемите с качеството на повърхността и намаляването на точността на размерите, причинено от силно окисление при горещо коване. Той има предимствата както на студеното коване, така и на горещото коване и преодолява недостатъците и на двете. Технологията на горещо коване обаче има ниска температура на коване, тесен температурен диапазон на коване, строги изисквания за обхват на коване, висока точност, оборудване и високи изисквания за структурата на матрицата и материала на матрицата.

1.4 Композитна технология за коване

С увеличаването на изискванията за точност и сложността на прецизното коване, простата технология за студено, топло и горещо коване не може да отговори на изискванията. Композитната технология за коване съчетава студено коване, топло коване и горещо коване за завършване на детайл, който може да изиграе предимствата на студено коване, топло коване и горещо коване и да елиминира недостатъците на студено коване, топло коване и горещо коване. Сравняват се техническите характеристики на прави конусни зъбни колела, произведени по три различни технологични метода. Това показва, че детайлът, произведен чрез технология за композитно коване, е с подобрени механични свойства, точност на размерите и грапавост на повърхността. Следователно, композитната технология за прецизно коване е важна посока в развитието на технологията за прецизно коване.

В момента в производството се прилагат много технологии за прецизно коване. Според различната температура на формоване, тя може да бъде разделена на горещо довършване, студено довършване, топло довършване, композитно довършване, изотермично довършване и т.н.

1.1 Технология на горещо коване

Процесът на прецизно коване, при който температурата на коване е над температурата на рекристализация, се нарича горещо прецизно коване. Материалът за горещо коване има ниска устойчивост на деформация и добра пластичност, така че е лесно да се формира сложен детайл, но поради силното окисляване качеството на повърхността и точността на размерите на детайла са много ниски. Общата техника на горещо коване е затворено коване. Поради неточното въвеждане на материал, дизайна на матрицата и точността на производство, съпротивлението на деформация на затвореното коване на матрицата в етапа след затваряне е голямо, което причинява големи щети на оборудването и матрицата.

Общият метод за решаване на този проблем е принципът на шунтово понижаване, т.е. шунтова понижаваща кухина с разумна форма и размер се поставя на мястото, запълнено със затворената кухина. След като КУХИНАТА Е НАПЪЛНО ЗАПЪЛНЕНА, ИЗЛИШНИЯТ метал на заготовката СЕ ЕКСТРУДИРА В отвора на шунтовата камера, което РАЗРЕШАВА ПРОТИВОРЕЧИЕТО, ЧЕ обемът на заготовката не е стриктно равен на обема на кухината, и спомага за намаляване на вътрешния налягане на кухината и подобряване на живота на матрицата.

1.2 Технология на студено коване

Студеното коване е технология за прецизно коване, извършвана при стайна температура. Технологията за студено коване има характеристиките на лесно контролиране на формата и размера на детайла и избягване на грешката, причинена от висока температура. Висока якост и прецизност на детайла, добро качество на повърхността. В процеса на формоване на студено коване пластичността на детайла е лоша, устойчивостта на деформация е голяма, изискванията към матрицата и оборудването са високи, а структурата е сложна, трудно се формира. За да се преодолеят проблемите с високата устойчивост на деформация и лошия ефект на запълване на студеното коване, последователно са разработени нови техники като коване на блокове, коване с плаваща матрица и коване на сглобяеми конструкции.

1.3 Технология на топло коване

Топлото коване е прецизна техника на коване, извършвана при подходяща температура за температурата на прекристализация. Технологията за прецизно формоване при топло коване преодолява ограниченията на високата устойчивост на деформация на студеното коване, формата на частите не трябва да бъде твърде сложна и необходимостта от увеличаване на процеса на междинна топлинна обработка и повърхностна обработка. В същото време той преодолява проблемите с качеството на повърхността и намаляването на точността на размерите, причинено от силно окисление при горещо коване. Той има предимствата както на студеното коване, така и на горещото коване и преодолява недостатъците и на двете. Технологията на горещо коване обаче има ниска температура на коване, тесен температурен диапазон на коване, строги изисквания за обхват на коване, висока точност, оборудване и високи изисквания за структурата на матрицата и материала на матрицата.

1.4 Композитна технология за коване

С увеличаването на изискванията за точност и сложността на прецизното коване, простата технология за студено, топло и горещо коване не може да отговори на изискванията. Композитната технология за коване съчетава студено коване, топло коване и горещо коване за завършване на детайл, който може да изиграе предимствата на студено коване, топло коване и горещо коване и да елиминира недостатъците на студено коване, топло коване и горещо коване. Сравняват се техническите характеристики на прави конусни зъбни колела, произведени по три различни технологични метода. Това показва, че детайлът, произведен чрез технология за композитно коване, е с подобрени механични свойства, точност на размерите и грапавост на повърхността. Следователно, композитната технология за прецизно коване е важна посока в развитието на технологията за прецизно коване.

Изпратете запитване

X

Ние използваме бисквитки, за да ви предложим по-добро сърфиране, да анализираме трафика на сайта и да персонализираме съдържанието. Използвайки този сайт, вие се съгласявате с използването на бисквитки от наша страна.

Политика за поверителност