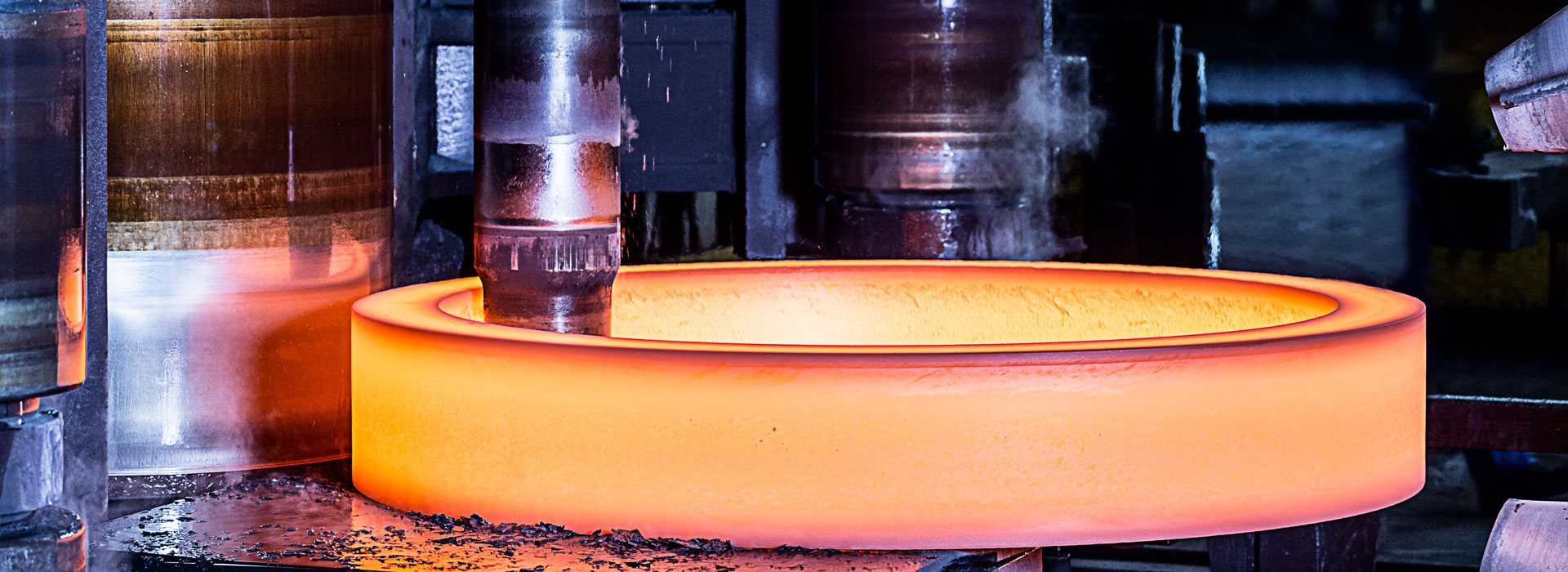

Материал за коване

2023-04-21

Кованематериалите са главно въглеродна стомана и легирана стомана с различни компоненти, последвани от алуминий, магнезий, мед, титан и техните сплави. Материалите в първоначалното им състояние са пръти, слитъци, метален прах и течен метал. Съотношението на площта на напречното сечение на метала преди деформация към площта на напречното сечение след деформация се нарича коефициент на коване. Правилният избор на коефициент на коване, разумна температура на нагряване и време на задържане, разумна начална температура на коване и крайна температура на коване, разумно количество на деформация и скорост на деформация имат голямо влияние върху подобряването на качеството на продукта и намаляването на разходите.

Обикновено малките и средни изковки използват кръгъл или квадратен материал като заготовка. Структурата на зърното и механичните свойства на пръта са еднакви и добри, формата и размерът са точни, а качеството на повърхността е добро, което е удобно за масово производство. Докато температурата на нагряване и условията на деформация се контролират разумно, коването с добра производителност може да бъде произведено без голяма деформация на коване. Слитъкът се използва само за големи изковки. Слитъкът е лята структура с голям колонен кристал и свободен център. Следователно, колонният кристал трябва да бъде натрошен на фини зърна чрез голяма пластична деформация и насипно уплътняване, за да се получи отлична метална структура и механични свойства.

Прахово коване може да се направи чрез пресоване и изпичане на заготовката на праховата металургия в горещо състояние чрез коване без летящ ръб. Прахът за коване е близък до плътността на обикновените части за коване, има добри механични свойства и висока точност, може да намали последващото рязане. Праховите изковки имат еднаква вътрешна структура и нямат сегрегация, което може да се използва за производство на малки зъбни колела и други детайли. Но цената на праха е много по-висока от тази на обикновения бар и неговото приложение в производството е ограничено. Чрез прилагане на статично налягане върху течния метал, излят в отвора на матрицата, той се втвърдява, кристализира, тече, деформира и формира под действието на натиск, могат да се получат части за коване на матрицата с желана форма и производителност. Коването с течен метал е метод на формоване между леене и коване. Той е особено подходящ за сложни тънкостенни части, които трудно се формоват чрез обикновено коване.

В допълнение към обичайните материали за коване, като въглеродна стомана и легирана стомана от различни компоненти, последвани от алуминий, магнезий, мед, титан и други сплави, деформационната сплав от желязна суперсплав, никелова суперсплав и кобалтова суперсплав също се завършва чрез коване или търкаляне. Въпреки това, поради относително тясната пластична зона на тези сплави, трудността при коване ще бъде относително голяма. Температурата на нагряване на различни материали, отворената температура на коване и крайната температура на коване имат строги изисквания.

Поток на процеса

Различните методи на коване имат различни процеси, сред които процесът на коване с гореща матрица е най-дългият, общата последователност е: изковаване на заготовка; Нагряване на заготовки за коване; Заготовка за коване на валци; Формоване на щанцоване; Режещ ръб; щанцоване; Правилно; Междинна проверка, проверка на размера на изковките и повърхностни дефекти; Топлинна обработка на изковки за премахване на напрежението при изковаване и подобряване на производителността на рязане на метал; Почистване, главно за отстраняване на повърхностната оксидна кожа; Правилно; Проверка, общи изковки за проверка на външния вид и твърдостта, важни изковки след анализ на химичния състав, механични свойства, остатъчно напрежение и други тестове и безразрушителен тест.

Функция за коване

В сравнение с отливките структурата и механичните свойства на метала след коване могат да бъдат подобрени. Поради деформация на метала и рекристализация, оригиналните едри дендрити и колоновидни зърна се трансформират в равноосни рекристализирани зърна с по-фини зърна и еднакви размери. Първоначалната сегрегация, порьозност, порьозност и включване на шлака в слитъка се уплътняват и заваряват, а структурата става по-плътна, което подобрява пластичните и механичните свойства на метала. Механичните свойства на отливките са по-ниски от тези на изковките от същия материал. В допълнение, обработката на коване може да осигури непрекъснатостта на тъканта от метални влакна, така че тъканта от влакна на изковката и формата на изковката да останат постоянни, линията на металния поток е завършена, може да гарантира, че частите имат добри механични свойства и дълги експлоатационен живот с помощта на прецизно коване, студено екструдиране, топло екструдиране и други процеси, произведени изковки, са несравними с леенето на изковката, ако върху метала се прилага натиск, предмет, оформен чрез пластична деформация до желана форма или подходяща сила на компресия. Тази сила обикновено се постига чрез използване на чук или натиск. Процесът на леене изгражда фина гранулирана структура и подобрява физическите свойства на метала. При реалната употреба на части правилният дизайн може да накара частиците да протичат в посоката на основното налягане. Отливките са предмети за формоване на метал, получени чрез различни методи на леене, тоест разтопеният течен метал се инжектира в предварително подготвената леярска форма чрез изливане, пресоване, засмукване или други методи на леене и след охлаждане чрез пясък, почистване и последваща обработка , се получават обекти с определена форма, размер и производителност.

това са прецизни изковки, произведени от ковашка компания tongxin