Как да подобрим работата на авиационните изковки чрез контролиране на температурата и налягането

2025-06-20

Как да подобрим работата на авиационните изковки чрез контролиране на температурата и налягането

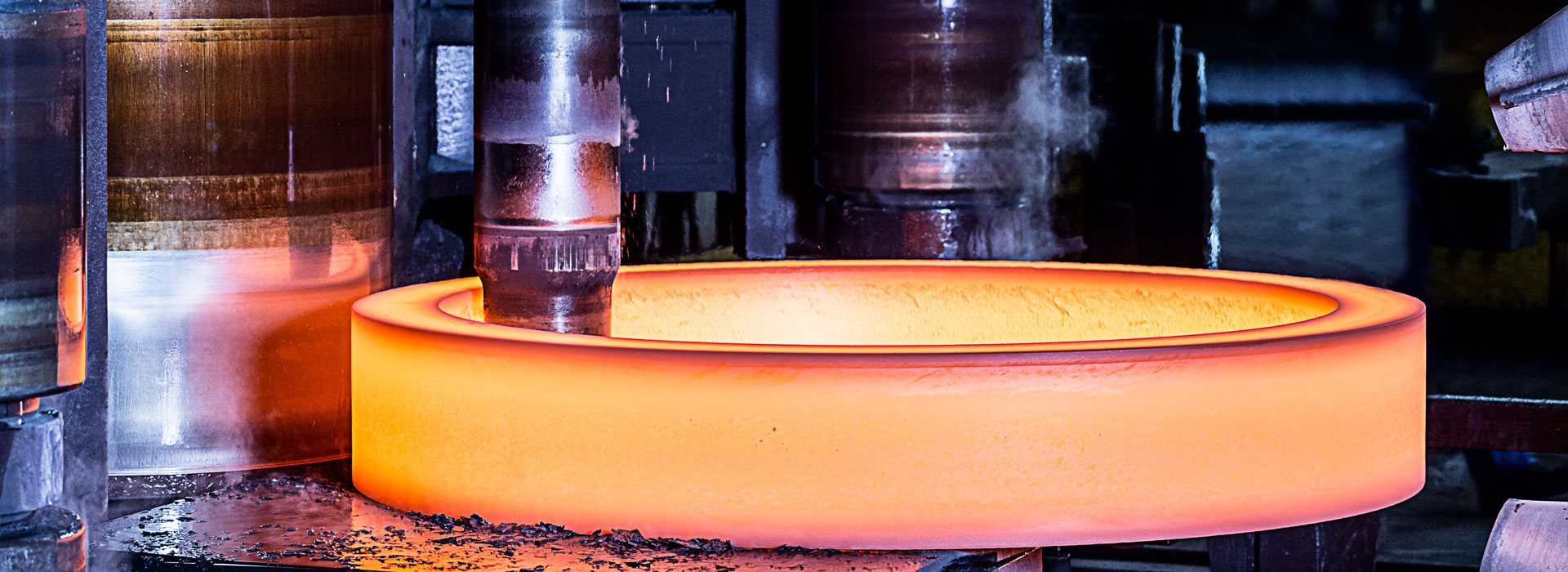

Авиационните изковки са ключови компоненти на „костите“ на самолетите и носят основната мисия да предават натоварвания и да издържат на екстремни температури и напрежения. В суровата работна среда на висока температура, високо налягане и голямо напрежение, тези ключови компоненти са поставили почти строги изисквания за еднаквост на вътрешната структура, липса на дефекти и последователност на работата на материала. Технологията за прецизно коване, със способността си да контролира точно параметрите на температурата и налягането, се превръща в основен подход към процеса за оформяне на отличното представяне на авиационните изковки.

Прецизен контрол на температурата: "щафетата" на еволюцията на материала по време наковане

Температурата е основната променлива, която влияе върху поведението на пластичната деформация и микроструктурната еволюция на металите. Технологията за прецизно коване поставя основата за оптимизиране на производителността на материала чрез строг контрол на температурата:

Прозорец за температура на прецизна деформация: За различни материали (като титанови сплави, високотемпературни сплави, стомани със свръхвисока якост и алуминиеви сплави) прецизното коване задава специфичен температурен диапазон. Например, титановите сплави често се коват близо до или под точката на трансформация на β фазата, за да се контролира точно пропорцията и морфологията на първичната α фаза, което е от решаващо значение за крайната якост и якостта на счупване. Отклонението от оптималния температурен прозорец може да доведе до недостатъчна пластичност, напукване или огрубяване на структурата.

Предварително загряване на матрицата и постоянен контрол на температурата: Температурата на матрицата пряко влияе върху качеството на повърхността и еднородността на деформацията на изковката. Прецизното коване използва прецизно предварително загряване на матрицата (често до стотици градуси по Целзий) и онлайн системи с постоянна температура (като индукционно нагряване и циркулация на горещо масло), за да се избегнат пукнатини по повърхността на изковката поради контакт със студената форма и да се намали температурният градиент по време на деформация, за да се осигури еднаквост на организацията.

Стратегия за градиентно нагряване и охлаждане: За изковки със сложни форми или големи размери, приложете стратегии за зоново нагряване или градиентно охлаждане. Например при коване на турбинни дискове могат да се използват различни скорости на нагряване или охлаждане за ръба и главината, за да се координира деформацията и да се оптимизира размерът на зърното и разпределението на фазите на утаяване в различни области.

Крайно управление на температурата на коване: Контролирайте стриктно температурата в края на коването, което влияе върху степента на динамична рекристализация, размера на зърното и последващата реакция на топлинна обработка. Прецизното коване оптимизира скоростта на деформация и дизайна на стъпките на процеса, за да гарантира, че крайната температура на коване попада в целевия диапазон, създавайки условия за получаване на идеална организация.

Прецизен контрол на натиска: „нож за резба“ за оформяне на идеална организация и морфология без дефекти

Прецизният контрол на налягането (скорост на деформация, състояние на напрежение) директно определя поведението на потока, степента на уплътняване и характеристиките на микроструктурата на метала:

Контрол на скоростта на деформация: Оборудването за прецизно коване (като серво преса, хидравлична преса за изотермично коване) може точно да контролира скоростта на зареждане и времето на задържане. По-ниските скорости на деформация (като изотермично коване) дават на материала достатъчно време за дифузия и рекристализация, което е особено подходящо за трудни за деформиране материали (като базирани на никел високотемпературни сплави) и може значително да усъвършенства зърната, да подобри организационната еднородност и да намали устойчивостта на деформация. Могат да се използват високи скорости на деформация в специфични етапи на формоване.

Оптимизиране на многопосочно състояние на напрежение: Чрез дизайн на формата и технология за многопосочно налягане (като многопосочно коване), се създава по-благоприятно състояние на напрежение вътре в изковката. Това не само може ефективно да затвори оригиналните малки пори вътре в материала (лечебно разхлабване), значително да подобри плътността и характеристиките на умора; може също така да насърчи потока на метала в трудни за деформиране зони, да постигне прецизно формоване на сложни конструкции (като цилиндри на колесника на самолети с вътрешни кухини) и да намали последващата обработка.

Изостатично оформяне на почти мрежеста форма: В комбинация с дизайна на кутията и технологията за горещо изостатично пресоване (HIP), окончателното уплътняване на почти мрежестите изковки се постига при висока температура и високо налягане в среда от инертен газ. Това може почти напълно да елиминира вътрешните микродефекти и да максимизира потенциала за производителност на материала и често се използва в ключови въртящи се части на двигатели.

Гаранция за равномерно разпределение на налягането: Прецизният дизайн на формата и оптимизацията на симулацията на крайни елементи гарантират, че налягането е равномерно разпределено в ключовите зони на изковката по време на деформация, като се избягва локално претоварване, което води до сгъване и напукване, или недостатъчно натоварване, водещо до недостатъчно запълване и груба структура.

Синергична симфония на контрол на температурата и контрол на налягането: постигане на качествен скок в производителността

Контролът на температурата и налягането в никакъв случай не е изолиран. Ядрото на прецизното коване се крие в координираната оптимизация на двете:

Термомеханичен ефект на свързване: Прилагането на прецизно налягане (скорост на деформация) при определена температура може да активира специфични механизми на деформация (като динамична рекристализация и суперпластично течение). Например, прецизното коване с контролирана температура и налягане в α+β двуфазната област на титанова сплав може да усъвършенства ламеларната α структура или да получи структура с двойно състояние, значително подобрявайки цялостните механични свойства.

Контрол на дефектите и усъвършенстване на микроструктурата: Оптимизираното температурно поле (равномерно нагряване), съчетано с прецизен контрол на скоростта на деформация и многопосочно налягане, може да потисне в най-голяма степен образуването на празнини и пукнатини, да насърчи динамичната рекристализация и да получи ултрафина зърнеста микроструктура. Например, размерът на зърното на компресорния диск за високо налягане на авиационен двигател може да достигне ASTM клас 10 или по-висок чрез прецизно изотермично коване, което значително подобрява якостта на умора при висок цикъл.

Персонализиране на производителността: Според функционалните изисквания на различните части на коването, дизайнът на "градиента на производителността" се постига чрез локални стратегии за контрол на температурата и налягането (като охлаждане на зоната на матрицата и локално натоварване). Например, изковките за фуги на самолети могат да получат по-фини зърна и по-висока якост в зони с голямо напрежение, като същевременно осигуряват добра якост в зоната на свързване.