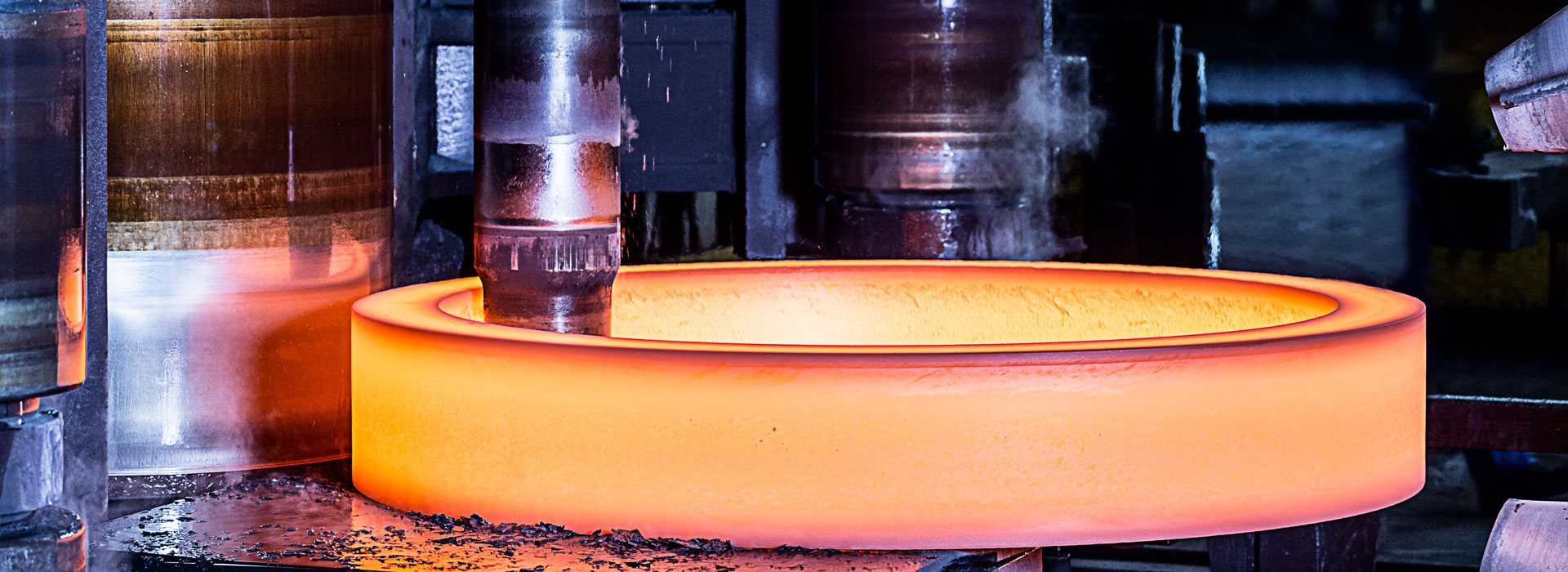

Технически условия за едри изковки на валове

2022-06-02

Техническите условия на големи изковки на валове, за конвенционално коване, ролята на коването трябва да бъде завършена на етапи.

Първият етап: тъканта за леене се счупва основно, за да се изпълнят изискванията за механични свойства, особено стойността Ak, е много чувствителна, така че не е позволено да се задържи тъканта за леене. Този етап се постига чрез едно или две разместени рисунки.

Вторият етап: пълно изковаване на вътрешните дефекти на порите, стриктно предотвратяване на образуването на нови пукнатини вътре, за да се изпълнят техническите изисквания за ултразвуково изследване.

Третият етап: методът на коване (контролирано коване), контролиращ термодинамичните параметри, се използва за контролиране на генерирането на смесени кристали.

Вторият етап има функциите на първия етап, но първият етап може да не отговаря на изискванията на втория етап; Третият етап трябва да има ефекта на първия етап, вторият етап изобщо не може да отговаря на изискванията на третия етап.

В целия процес на формоване на изковки на вал, само оптимизирането и комбинацията от нова теория и технология на коване може да направи механизма на деформация на всеки етап да получи най-добрата координация. Основните точки са:

1) Във всеки момент на деформация на изковаване трябва да се избягва или намалява вътрешното напрежение на опън и трябва да се елиминира появата на двупосочно напрежение на опън.

2) В етапа на деформация, доминиран от счупване на структурата на отливката, може да се приеме коване на конична плоча и нов метод за коване на FM (не само съотношението на ширината на наковалнята W/H се използва за контролиране на аксиалното напрежение на опън в центъра на зоната на деформация на заготовката, Съотношението на ширината на материала B/H се използва за контролиране на напречното напрежение на опън в центъра на зоната на деформация на заготовката, а методът на коване с използване на обикновена плоска наковалня отгоре и голяма платформа отдолу) или метод на коване LZ (плоска наковалня процес на изтегляне със съотношение на ширината на материала B/H и съотношение на ширината на наковалнята W/H за контролиране на вътрешното качество на изковаването).

3) В етапа на деформация, доминиран от вътрешни пори, той трябва да бъде завършен в един чертеж. Нов метод на коване на FM или метод на коване на LZ може да бъде приет за изтегляне, а методът JTS може да бъде добавен в средата и не е позволено да има плоска груба деформация след уплътняване на JTS.

4) Методът на дължината на чертежа трябва първо да избере метода на LZ коване за проверка, като например съотношението на ширината на наковалнята W/H е твърде малко, за да отговори на изискванията, след което изберете нов метод на коване FM. Независимо дали се използва методът на коване LZ или се използва нов метод на коване FM, разумното съвпадение на съотношението на ширината W/H, съотношението на ширината B/H и съотношението на редукция â³H/H трябва да бъде строго контролирано. Процесът на коване JTS може да се използва при процеси на коване от 300 MW и повече.

5) Когато заготовката се нагрява в етапа на основната деформация, началната температура на коване трябва да достигне 1250 ~ 1270 ° и трябва да се гарантира достатъчно време на задържане, за да се улесни дифузията на сегрегацията и да се осигури еднаква температура на лошия материал.

6) Заготовката с квадратно сечение се трансформира в заготовка с кръгло сечение, която може да бъде притисната в октаедрично тяло от плоска наковалня. Останалата част от процеса на формоване трябва да бъде завършена от горната и долната V-образна наковалня от 120° или 135°.

7) За да се елиминира смесено контролирано коване, може да се приеме процес на спиране на коване при висока температура или процес на спиране на коване при ниска температура.

При конвенционалния процес на коване на изковки с големи валове проблемът е, че ролята на предишния процес може да бъде елиминирана или отслабена от последващия процес. Следователно конвенционалната технология на коване трябва да бъде реформирана според новоразработената теория за технологията на коване - функцията на коване трябва да бъде завършена на етапи, тоест да се решават проблемите с различно съдържание на различни етапи с ясни цели. По този начин може да се постигне спестяване на време, спестяване на труд и добро качество.

Възможно е да се направи така, че механизмът на деформация на всеки етап да получи най-добрата координация чрез използване на новоразработена технология, като извиване на конуса, LZ коване или FM коване, което контролира съотношението на ширината на материала B/H и съотношението на ширината на наковалнята W/H едновременно, и коване, което контролира термодинамичните параметри.

Първият етап: тъканта за леене се счупва основно, за да се изпълнят изискванията за механични свойства, особено стойността Ak, е много чувствителна, така че не е позволено да се задържи тъканта за леене. Този етап се постига чрез едно или две разместени рисунки.

Вторият етап: пълно изковаване на вътрешните дефекти на порите, стриктно предотвратяване на образуването на нови пукнатини вътре, за да се изпълнят техническите изисквания за ултразвуково изследване.

Третият етап: методът на коване (контролирано коване), контролиращ термодинамичните параметри, се използва за контролиране на генерирането на смесени кристали.

Вторият етап има функциите на първия етап, но първият етап може да не отговаря на изискванията на втория етап; Третият етап трябва да има ефекта на първия етап, вторият етап изобщо не може да отговаря на изискванията на третия етап.

В целия процес на формоване на изковки на вал, само оптимизирането и комбинацията от нова теория и технология на коване може да направи механизма на деформация на всеки етап да получи най-добрата координация. Основните точки са:

1) Във всеки момент на деформация на изковаване трябва да се избягва или намалява вътрешното напрежение на опън и трябва да се елиминира появата на двупосочно напрежение на опън.

2) В етапа на деформация, доминиран от счупване на структурата на отливката, може да се приеме коване на конична плоча и нов метод за коване на FM (не само съотношението на ширината на наковалнята W/H се използва за контролиране на аксиалното напрежение на опън в центъра на зоната на деформация на заготовката, Съотношението на ширината на материала B/H се използва за контролиране на напречното напрежение на опън в центъра на зоната на деформация на заготовката, а методът на коване с използване на обикновена плоска наковалня отгоре и голяма платформа отдолу) или метод на коване LZ (плоска наковалня процес на изтегляне със съотношение на ширината на материала B/H и съотношение на ширината на наковалнята W/H за контролиране на вътрешното качество на изковаването).

3) В етапа на деформация, доминиран от вътрешни пори, той трябва да бъде завършен в един чертеж. Нов метод на коване на FM или метод на коване на LZ може да бъде приет за изтегляне, а методът JTS може да бъде добавен в средата и не е позволено да има плоска груба деформация след уплътняване на JTS.

4) Методът на дължината на чертежа трябва първо да избере метода на LZ коване за проверка, като например съотношението на ширината на наковалнята W/H е твърде малко, за да отговори на изискванията, след което изберете нов метод на коване FM. Независимо дали се използва методът на коване LZ или се използва нов метод на коване FM, разумното съвпадение на съотношението на ширината W/H, съотношението на ширината B/H и съотношението на редукция â³H/H трябва да бъде строго контролирано. Процесът на коване JTS може да се използва при процеси на коване от 300 MW и повече.

5) Когато заготовката се нагрява в етапа на основната деформация, началната температура на коване трябва да достигне 1250 ~ 1270 ° и трябва да се гарантира достатъчно време на задържане, за да се улесни дифузията на сегрегацията и да се осигури еднаква температура на лошия материал.

6) Заготовката с квадратно сечение се трансформира в заготовка с кръгло сечение, която може да бъде притисната в октаедрично тяло от плоска наковалня. Останалата част от процеса на формоване трябва да бъде завършена от горната и долната V-образна наковалня от 120° или 135°.

7) За да се елиминира смесено контролирано коване, може да се приеме процес на спиране на коване при висока температура или процес на спиране на коване при ниска температура.

При конвенционалния процес на коване на изковки с големи валове проблемът е, че ролята на предишния процес може да бъде елиминирана или отслабена от последващия процес. Следователно конвенционалната технология на коване трябва да бъде реформирана според новоразработената теория за технологията на коване - функцията на коване трябва да бъде завършена на етапи, тоест да се решават проблемите с различно съдържание на различни етапи с ясни цели. По този начин може да се постигне спестяване на време, спестяване на труд и добро качество.

Възможно е да се направи така, че механизмът на деформация на всеки етап да получи най-добрата координация чрез използване на новоразработена технология, като извиване на конуса, LZ коване или FM коване, което контролира съотношението на ширината на материала B/H и съотношението на ширината на наковалнята W/H едновременно, и коване, което контролира термодинамичните параметри.

Предишен:фестивал на драконовите лодки

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy