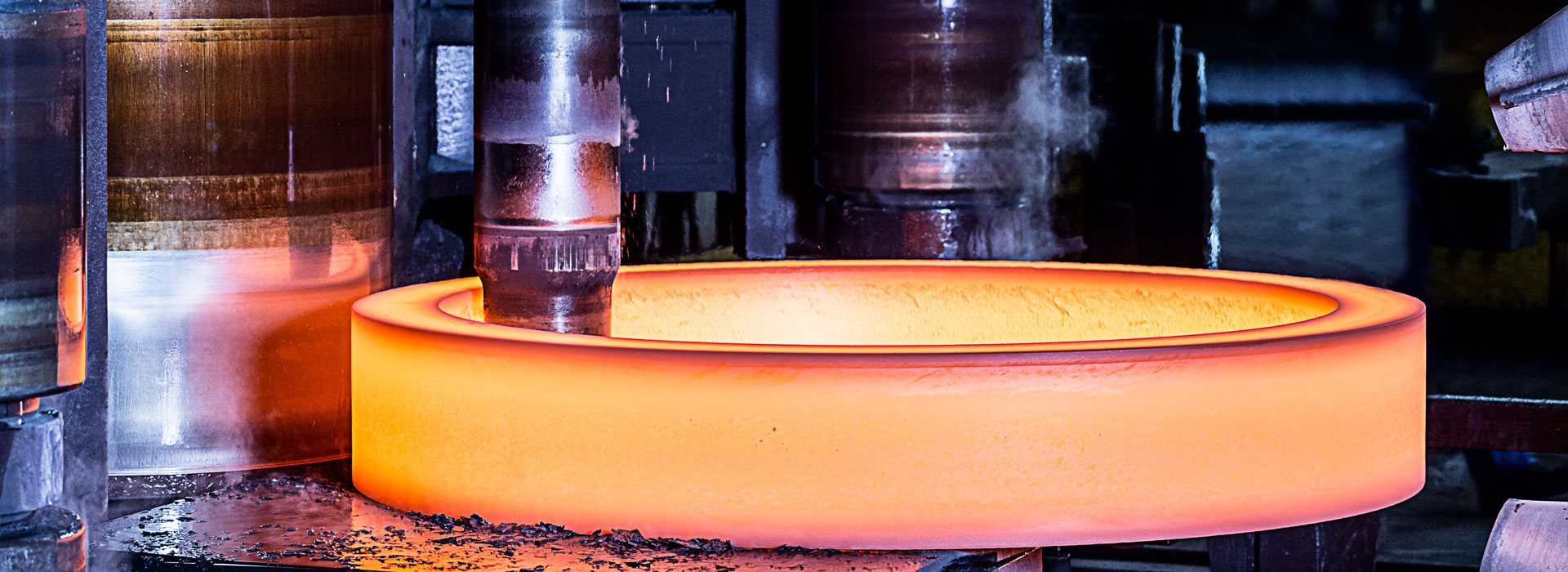

Как да гарантираме качеството на термичната обработка на изковките?

За да се гарантира качеството на термичната обработка наизковки, е много важно да изберете подходящи параметри на процеса, когато формулирате процеса. Понастоящем формулировката на процеса на топлинна обработка на коване се основава основно на действителния производствен опит на фабриката. С развитието на науката и технологиите е възможно параметрите на процеса да се определят предварително чрез изчисление и след това да се подобрят чрез производствена практика при настоящите технически условия. Определянето на параметрите на процеса чрез реални измервания отнема време и е скъпо за изковки, а понякога и невъзможно. Поради това е значителна работа за разработване на технологията за изчисляване на параметрите на процеса на топлинна обработка на коване. Всички държави се състезават да извършат тази работа и са постигнати някои постижения. ,

В изчислителната работа, първото нещо за определяне на модела на изчисление в съответствие с реалността, условията на изчисление могат да вземат предвид само основните фактори, влияещи върху параметрите на процеса, игнорират някои второстепенни фактори, от друга страна, в действителното производство на влиянието факторите са променливи, така че методът на изчисление може да бъде само приблизителен. Въпреки това резултатите от изчисленията все още имат важно значение за насочване на действителното производство. Следното е общо въведение към съответните изчисления. Изчисляване на отоплението и охлаждането при постоянна температура на околната среда. Изчисляване на отоплението; Изчисляване на охлаждането; Изчисляване на времето за окончателно охлаждане на изковки.

Изчисляване на разпределението на изковките по напречното сечение. Кривите на охлаждане на различни части на коване се наслагват върху кривата на непрекъснато охлаждане на прехода, за да се разбере структурата на охлаждане на всяка част.

Въз основа на кривите на охлаждане на различни части от изковки с диаметър в среда се получава разпределението на микроструктурата и дълбочината на закаления слой от изковки с произволен диаметър в същата среда след закаляването.

Много е важно да се контролира скоростта на охлаждане при закаляване на коване. Основният фактор, който трябва да се вземе предвид, е остатъчното напрежение след темпериране на коване. Скоростта на охлаждане след темперирането пряко влияе върху стойността на остатъчното напрежение. Установено е, че има температура на еластопластичен преход между температурата на темпериране и стайната температура на изковките. Тази температура варира в зависимост от различните видове стомана, като обикновено се смята, че е около 400-450°C. Остатъчното напрежение се генерира главно в процеса на охлаждане над 400-450 , стоманата е в пластично състояние над 400 , твърде бързата скорост на охлаждане ще доведе до голям термичен стрес, пластична деформация, така че стойността на остатъчното напрежение се увеличава.

Когато стоманата е в еластично състояние под 400 , скоростта на охлаждане няма значителен ефект върху остатъчното напрежение. Така че над 400 за бавно охлаждане, 400 по-долу може да бъде студено по-бързо, ако е необходимо, може да бъде изотермично между 400-450 за период от време, ще намали вътрешната и външната температурна разлика на кованото еластопластично състояние, спомага за намаляване на остатъчното напрежение. За някои важни изковки остатъчното напрежение трябва да бъде по-малко от 10% от границата на провлачване.

Бавното охлаждане над 400 ° C води до втори тип крехкост при отвръщане за някои стомани. При общата топлинна обработка на малки и средни парчета, за да се предотврати крехкостта при темпериране, след темперирането изковката трябва бързо да се охлади в масло или вода. Този метод обаче не е подходящ за големи предмети. За големи парчета се разчита главно на легиране, намаляване на съдържанието на вредни елементи като фосфор в стоманата и вакуумна въглеродна деоксигенация, за да се намали или дори елиминира крехкостта при темпериране и рядко се използва методът на бързо охлаждане, за да се избегне стресът големи и причиняват напукване на детайла.

В изчислителната работа, първото нещо за определяне на модела на изчисление в съответствие с реалността, условията на изчисление могат да вземат предвид само основните фактори, влияещи върху параметрите на процеса, игнорират някои второстепенни фактори, от друга страна, в действителното производство на влиянието факторите са променливи, така че методът на изчисление може да бъде само приблизителен. Въпреки това резултатите от изчисленията все още имат важно значение за насочване на действителното производство. Следното е общо въведение към съответните изчисления. Изчисляване на отоплението и охлаждането при постоянна температура на околната среда. Изчисляване на отоплението; Изчисляване на охлаждането; Изчисляване на времето за окончателно охлаждане на изковки.

Изчисляване на разпределението на изковките по напречното сечение. Кривите на охлаждане на различни части на коване се наслагват върху кривата на непрекъснато охлаждане на прехода, за да се разбере структурата на охлаждане на всяка част.

Въз основа на кривите на охлаждане на различни части от изковки с диаметър в среда се получава разпределението на микроструктурата и дълбочината на закаления слой от изковки с произволен диаметър в същата среда след закаляването.

Много е важно да се контролира скоростта на охлаждане при закаляване на коване. Основният фактор, който трябва да се вземе предвид, е остатъчното напрежение след темпериране на коване. Скоростта на охлаждане след темперирането пряко влияе върху стойността на остатъчното напрежение. Установено е, че има температура на еластопластичен преход между температурата на темпериране и стайната температура на изковките. Тази температура варира в зависимост от различните видове стомана, като обикновено се смята, че е около 400-450°C. Остатъчното напрежение се генерира главно в процеса на охлаждане над 400-450 , стоманата е в пластично състояние над 400 , твърде бързата скорост на охлаждане ще доведе до голям термичен стрес, пластична деформация, така че стойността на остатъчното напрежение се увеличава.

Когато стоманата е в еластично състояние под 400 , скоростта на охлаждане няма значителен ефект върху остатъчното напрежение. Така че над 400 за бавно охлаждане, 400 по-долу може да бъде студено по-бързо, ако е необходимо, може да бъде изотермично между 400-450 за период от време, ще намали вътрешната и външната температурна разлика на кованото еластопластично състояние, спомага за намаляване на остатъчното напрежение. За някои важни изковки остатъчното напрежение трябва да бъде по-малко от 10% от границата на провлачване.

Бавното охлаждане над 400 ° C води до втори тип крехкост при отвръщане за някои стомани. При общата топлинна обработка на малки и средни парчета, за да се предотврати крехкостта при темпериране, след темперирането изковката трябва бързо да се охлади в масло или вода. Този метод обаче не е подходящ за големи предмети. За големи парчета се разчита главно на легиране, намаляване на съдържанието на вредни елементи като фосфор в стоманата и вакуумна въглеродна деоксигенация, за да се намали или дори елиминира крехкостта при темпериране и рядко се използва методът на бързо охлаждане, за да се избегне стресът големи и причиняват напукване на детайла.

Изпратете запитване

X

Ние използваме бисквитки, за да ви предложим по-добро сърфиране, да анализираме трафика на сайта и да персонализираме съдържанието. Използвайки този сайт, вие се съгласявате с използването на бисквитки от наша страна.

Политика за поверителност