Ще ви помогне да разберете процеса на коване и коването в детайли

2022-10-12

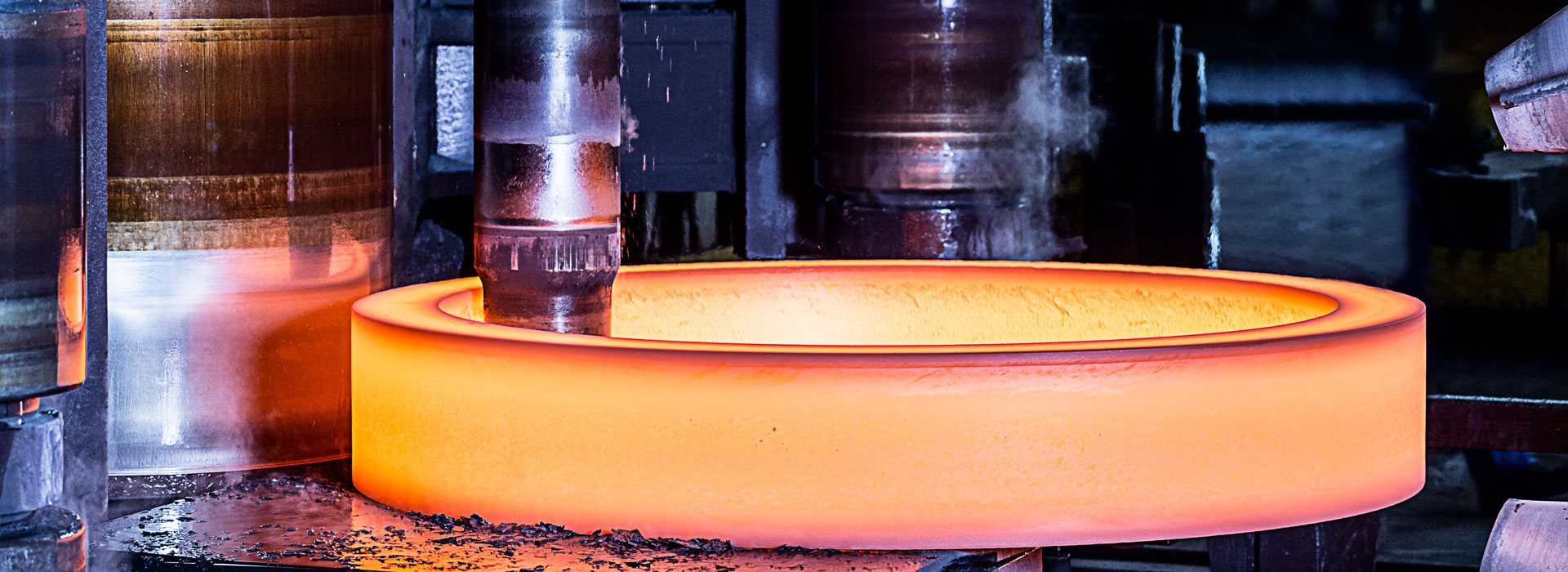

Разликата междукованепроцесът и коването е, че стоманата за коване трябва да бъде изкована във всички посоки, а частите за коване - посоката на силата и посоката на формоване на компонента. Първото е за подобряване на структурата и производителността на частта за изковаване, второто е по-скоро за получаване на специфична форма на изковаване.

Валцоване, известно още като валцуване, се отнася до процеса на производство на стомана чрез валцуване на метала на валцова мелница, за да се промени формата му. Коването е метод за производство на стомана, който променя структурата и формата на вътрешната част чрез силата на удара на чука след нагряване на метала и многократни удари.

Бележки за коване: коването се придържа към многозаглавие, многократно разстройване, дълго изтегляне, мрежест карбид и евтектичен карбид, счупени, премахване на нехомогенността на карбида, след коване трябва да се обърне внимание на бавното охлаждане и навременното отгряване.

Най-общо казано, надлъжната якост на валцуваната стомана е по-голяма от напречната якост (така наречената "анизотропия"). За да се осигури по-добра механична якост във всички посоки на силата (за постигане на "изотропност"), предимствата на коването като добро решение са: Може да отстрани дефектите като разхлабено състояние на отливка, получени в процеса на топене на стомана, да оптимизира микроструктурата , и да получите цялостна метална рационализация, така че последващите детайли за обработка да имат по-добри механични свойства.

Например, карбидът, утаен по време на кристализацията на Cr12 стомана за студена обработка с високо съдържание на въглерод и високо съдържание на хром, е доста стабилен и не може да бъде рафиниран чрез конвенционална топлинна обработка. Методът на коване може да разруши евтектичния карбид, да промени неравномерното му разпределение, да играе роля в рафинирането, от източника, за да осигури здравината, издръжливостта и експлоатационния живот на матрицата.

Коването не само прави равномерното разпределение на карбида в стоманата, увеличава якостта и издръжливостта, но също така образува разумно рационализирано разположение в матрицата, което прави тенденцията на деформация на закаляване във всички посоки еднаква. Следователно стоманата за матрица, особено заготовката на прецизната матрица и тежката матрица, трябва да бъде разумно променена, което не е свързано само с ефективността на производството и обработката и качеството на термичната обработка, но също така може значително да увеличи експлоатационния живот на умирам.

Като цяло качеството на коването е много по-високо от това на подвижния състав, но реалните пазарни условия могат да варират.

По-голямата част от стоманата за щанцоване, която се вижда на пазара, се произвежда от малки фабрики. оцеляването на малката фабрика не е лесно, е по-ниската ценова конкуренция, тази конкуренция е много вероятно да се появи безумие, което води до материал, който не отговаря на стандартите; Второ, дори ако съставките достигнат стандарта, малките фабрики са ограничени от оборудването и техническата здравина, качеството на самата стомана има вродени дефекти; След коване е необходимо да се сътрудничи с предварителна топлинна обработка навреме. Капацитетът за топлинна обработка на много малки фабрики също е неквалифициран.

В този случай можете да си представите качеството на материала за коване. Напукване по време на обработка или термична обработка не е необичайно. Потребителите купуват материали за коване, първоначалното намерение е да се преследват по-добри свойства на материала, но резултатът може да е точно обратния.

Това не означава, че производителността на материала за коване на стомана няма предимства, но статуквото на пазара е такова, че ако се търси материал за коване, рискът от материала вместо това се увеличава.

Валцоване, известно още като валцуване, се отнася до процеса на производство на стомана чрез валцуване на метала на валцова мелница, за да се промени формата му. Коването е метод за производство на стомана, който променя структурата и формата на вътрешната част чрез силата на удара на чука след нагряване на метала и многократни удари.

Бележки за коване: коването се придържа към многозаглавие, многократно разстройване, дълго изтегляне, мрежест карбид и евтектичен карбид, счупени, премахване на нехомогенността на карбида, след коване трябва да се обърне внимание на бавното охлаждане и навременното отгряване.

Най-общо казано, надлъжната якост на валцуваната стомана е по-голяма от напречната якост (така наречената "анизотропия"). За да се осигури по-добра механична якост във всички посоки на силата (за постигане на "изотропност"), предимствата на коването като добро решение са: Може да отстрани дефектите като разхлабено състояние на отливка, получени в процеса на топене на стомана, да оптимизира микроструктурата , и да получите цялостна метална рационализация, така че последващите детайли за обработка да имат по-добри механични свойства.

Например, карбидът, утаен по време на кристализацията на Cr12 стомана за студена обработка с високо съдържание на въглерод и високо съдържание на хром, е доста стабилен и не може да бъде рафиниран чрез конвенционална топлинна обработка. Методът на коване може да разруши евтектичния карбид, да промени неравномерното му разпределение, да играе роля в рафинирането, от източника, за да осигури здравината, издръжливостта и експлоатационния живот на матрицата.

Коването не само прави равномерното разпределение на карбида в стоманата, увеличава якостта и издръжливостта, но също така образува разумно рационализирано разположение в матрицата, което прави тенденцията на деформация на закаляване във всички посоки еднаква. Следователно стоманата за матрица, особено заготовката на прецизната матрица и тежката матрица, трябва да бъде разумно променена, което не е свързано само с ефективността на производството и обработката и качеството на термичната обработка, но също така може значително да увеличи експлоатационния живот на умирам.

Като цяло качеството на коването е много по-високо от това на подвижния състав, но реалните пазарни условия могат да варират.

По-голямата част от стоманата за щанцоване, която се вижда на пазара, се произвежда от малки фабрики. оцеляването на малката фабрика не е лесно, е по-ниската ценова конкуренция, тази конкуренция е много вероятно да се появи безумие, което води до материал, който не отговаря на стандартите; Второ, дори ако съставките достигнат стандарта, малките фабрики са ограничени от оборудването и техническата здравина, качеството на самата стомана има вродени дефекти; След коване е необходимо да се сътрудничи с предварителна топлинна обработка навреме. Капацитетът за топлинна обработка на много малки фабрики също е неквалифициран.

В този случай можете да си представите качеството на материала за коване. Напукване по време на обработка или термична обработка не е необичайно. Потребителите купуват материали за коване, първоначалното намерение е да се преследват по-добри свойства на материала, но резултатът може да е точно обратния.

Това не означава, че производителността на материала за коване на стомана няма предимства, но статуквото на пазара е такова, че ако се търси материал за коване, рискът от материала вместо това се увеличава.

При предпоставката за стандартна операция на първоначално валцуване, процес на коване и топлинна обработка, качеството на кованите части несъмнено е по-високо от това на машинно валцуваните стоманени материали.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy