Конкретен преглед на изковките

2022-11-07

Кованее важен клон на обработката на пластмаси. Това е използването на пластичност на материала с помощта на външна сила за производство на пластична деформация, получаване на необходимата форма, размер и определени организационни свойства на изковките.

Обработката на пластмаса традиционно се разделя на две основни категории. Едната е производството на суровини (като тръба, плоча, тип, прът), базирана на обработка, която се нарича първична пластмасова обработка. Другото е производството на части и техните заготовки (включително изковки, щамповани части и т.н.), известно главно като вторична пластмасова обработка. Тъй като в повечето случаи вторичната обработка е да се използват суровините, осигурени от първичната обработка за повторна обработка, но големите изковки често използват слитък като суровина за директно изковаване в изковки, а коването на прах използва прах като суровина.

Според различните използвани суровини, вторичната обработка на пластмаса може да бъде разделена на групово формоване и формоване на листове. Първият използва прътов и блоков материал като суровини и силата е в състояние на тристранно напрежение, докато вторият използва листов материал като суровина и процесът на деформация обикновено се анализира според състоянието на равнинно напрежение.

От горния анализ може да се види, че коването принадлежи към вторичната пластична обработка и режимът на деформация е обемно формоване.

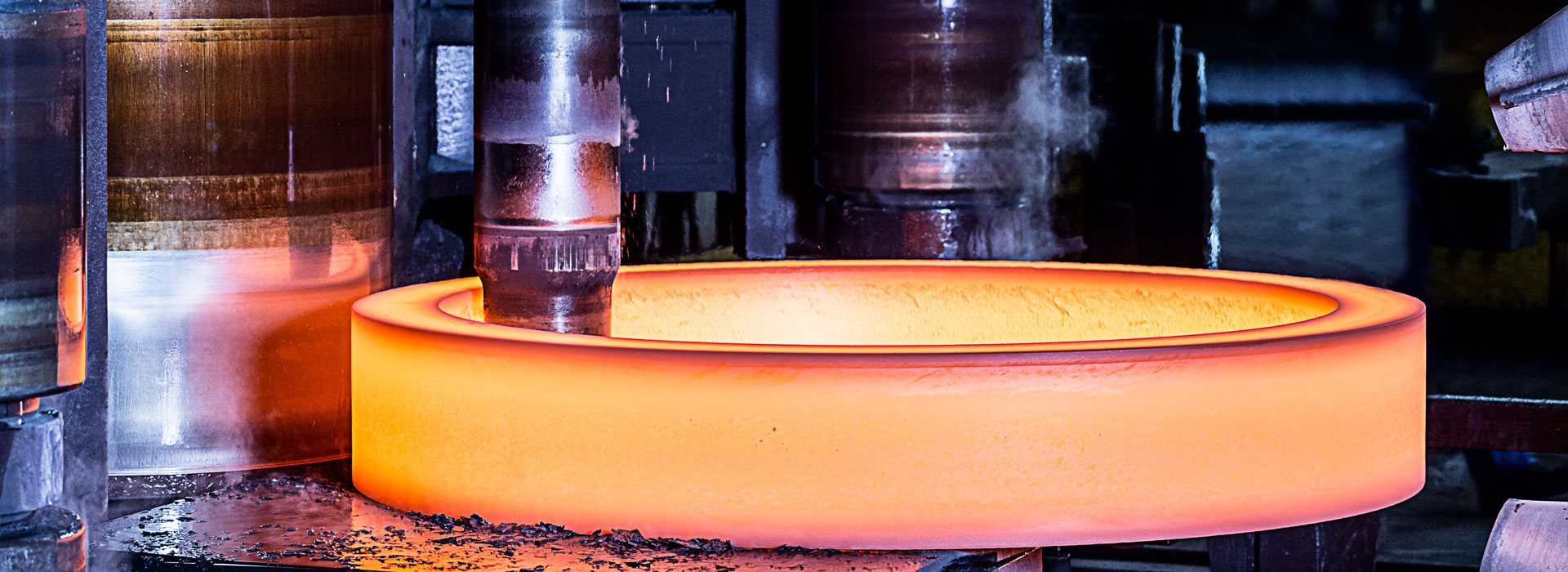

Както може да се види от Фигура 1, основната цел на всеки процес на коване е да се получат изковки с квалифицирана форма, размер и вътрешни организационни свойства, които отговарят на изискванията на чертежа. Има две основни условия за формоване, едното е, че материалът може да издържи необходимото количество деформация без разрушаване в процеса на деформация, а другото е силовите условия, тоест оборудването през матрицата към детайла, за да приложи достатъчно голямо и специално разпределение на силата. Важна задача за ковашките работници е създаването на условия, оптимизирането на технологичния процес и производството на комбинирани изковки.

Изборът на процес на коване е гъвкав и разнообразен, само за процеса на формоване, едно и също коване може да бъде завършено с различно оборудване или различни методи. Например, ако свързващият прът е оформен върху ковашкия чук, заготовката се изтегля, валцува, предварително изковава и окончателно изковава в същата двойка матрици. Ако се използва механична преса за щанцоване, предварително се изисква валцуване. Ако се произвежда чрез метода на формоване на валцоване, квалифицираните части могат да бъдат получени чрез добавяне на процедура за оформяне след прецизното валцоване.

Друг пример е многопозиционното студено коване на вал на стълба (виж Фигура 2). За едно и също коване може да има различни технологични пътища и различни заготовки и съответно междинните процеси са различни. Някои от тях включват екструдиране напред (F на фигурата), а някои използват разгъване (U на фигурата)0, което изисква различни сили на деформация. Разликата в живота на матрицата също е по-голяма.

Когато условията на оборудването (като тонаж и т.н.) са фиксирани, няма толкова много налични опции. Когато свойствата и спецификациите на суровината са фиксирани, не всички опции на фигурата могат да бъдат приложени.

При предпоставката за осигуряване на външен вид и вътрешно качество и производителност на продукта, основната отправна точка при избора на схемата на процеса на формоване трябва да се счита за добра икономическа ефективност, по-специално:

1. Спестете суровини. Когато е възможно, се използва почти свободно формоване или формоване с почти мрежова форма (т.е. по-малко рязане без формоване).

2. Намалете консумацията на енергия. Можем не само да разгледаме потреблението на енергия на определен процес, но и да разгледаме общото потребление на енергия. Първоначално изглежда, че потреблението на енергия при студено коване ще бъде намалено, тъй като процесът на нагряване е пропуснат, но трябва да се вземе предвид и потреблението на енергия при омекчаваща обработка преди студено коване и отгряване между процесите. Използването на незакалена стомана и остатъчна топлинна деформация и топлинна обработка са енергоспестяващи процеси.

3, намалете силата на деформация. Опитайте се да използвате трудоспестяващ метод на формоване, който може не само да намали тонажа на оборудването, но и да намали първоначалната инвестиция. Може също така да подобри живота на формата. Ето защо ротационното формоване се използва широко през последните години.

4. Добра стабилност на процеса. Добрият процес трябва да бъде демонстриран при реализирането на дългосрочно непрекъснато производство, без умишлено да се преследва някакъв единичен висок индекс (като по-малко проходи, голяма деформация на проход), но да доведе до нисък добив или често счупена форма.

Обработката на пластмаса традиционно се разделя на две основни категории. Едната е производството на суровини (като тръба, плоча, тип, прът), базирана на обработка, която се нарича първична пластмасова обработка. Другото е производството на части и техните заготовки (включително изковки, щамповани части и т.н.), известно главно като вторична пластмасова обработка. Тъй като в повечето случаи вторичната обработка е да се използват суровините, осигурени от първичната обработка за повторна обработка, но големите изковки често използват слитък като суровина за директно изковаване в изковки, а коването на прах използва прах като суровина.

Според различните използвани суровини, вторичната обработка на пластмаса може да бъде разделена на групово формоване и формоване на листове. Първият използва прътов и блоков материал като суровини и силата е в състояние на тристранно напрежение, докато вторият използва листов материал като суровина и процесът на деформация обикновено се анализира според състоянието на равнинно напрежение.

От горния анализ може да се види, че коването принадлежи към вторичната пластична обработка и режимът на деформация е обемно формоване.

Както може да се види от Фигура 1, основната цел на всеки процес на коване е да се получат изковки с квалифицирана форма, размер и вътрешни организационни свойства, които отговарят на изискванията на чертежа. Има две основни условия за формоване, едното е, че материалът може да издържи необходимото количество деформация без разрушаване в процеса на деформация, а другото е силовите условия, тоест оборудването през матрицата към детайла, за да приложи достатъчно голямо и специално разпределение на силата. Важна задача за ковашките работници е създаването на условия, оптимизирането на технологичния процес и производството на комбинирани изковки.

Изборът на процес на коване е гъвкав и разнообразен, само за процеса на формоване, едно и също коване може да бъде завършено с различно оборудване или различни методи. Например, ако свързващият прът е оформен върху ковашкия чук, заготовката се изтегля, валцува, предварително изковава и окончателно изковава в същата двойка матрици. Ако се използва механична преса за щанцоване, предварително се изисква валцуване. Ако се произвежда чрез метода на формоване на валцоване, квалифицираните части могат да бъдат получени чрез добавяне на процедура за оформяне след прецизното валцоване.

Друг пример е многопозиционното студено коване на вал на стълба (виж Фигура 2). За едно и също коване може да има различни технологични пътища и различни заготовки и съответно междинните процеси са различни. Някои от тях включват екструдиране напред (F на фигурата), а някои използват разгъване (U на фигурата)0, което изисква различни сили на деформация. Разликата в живота на матрицата също е по-голяма.

Когато условията на оборудването (като тонаж и т.н.) са фиксирани, няма толкова много налични опции. Когато свойствата и спецификациите на суровината са фиксирани, не всички опции на фигурата могат да бъдат приложени.

При предпоставката за осигуряване на външен вид и вътрешно качество и производителност на продукта, основната отправна точка при избора на схемата на процеса на формоване трябва да се счита за добра икономическа ефективност, по-специално:

1. Спестете суровини. Когато е възможно, се използва почти свободно формоване или формоване с почти мрежова форма (т.е. по-малко рязане без формоване).

2. Намалете консумацията на енергия. Можем не само да разгледаме потреблението на енергия на определен процес, но и да разгледаме общото потребление на енергия. Първоначално изглежда, че потреблението на енергия при студено коване ще бъде намалено, тъй като процесът на нагряване е пропуснат, но трябва да се вземе предвид и потреблението на енергия при омекчаваща обработка преди студено коване и отгряване между процесите. Използването на незакалена стомана и остатъчна топлинна деформация и топлинна обработка са енергоспестяващи процеси.

3, намалете силата на деформация. Опитайте се да използвате трудоспестяващ метод на формоване, който може не само да намали тонажа на оборудването, но и да намали първоначалната инвестиция. Може също така да подобри живота на формата. Ето защо ротационното формоване се използва широко през последните години.

4. Добра стабилност на процеса. Добрият процес трябва да бъде демонстриран при реализирането на дългосрочно непрекъснато производство, без умишлено да се преследва някакъв единичен висок индекс (като по-малко проходи, голяма деформация на проход), но да доведе до нисък добив или често счупена форма.

Това са изковки на компанията за коване на tongxin:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy