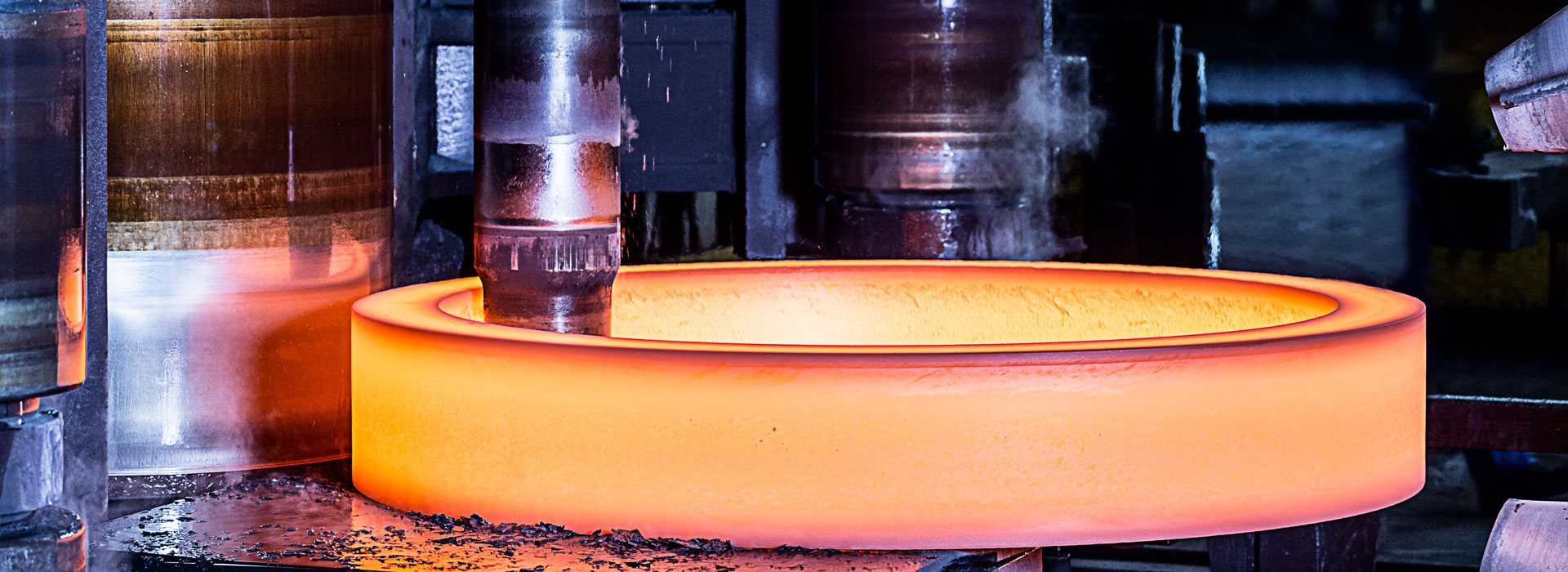

Какви са методите за почистване на коване

2022-11-21

За да подобрите качеството на повърхността на изковките, подобрете условията на рязанеизковкии предотвратяване на разширяването на повърхностни дефекти, е необходимо да се почисти повърхността на заготовките и изковките по всяко време в процеса на коване. Стоманените изковки обикновено се нагряват и отстраняват със стоманена четка или обикновен инструмент преди коване. Заготовката с голям размер на сечението може да се почиства с водна струя под високо налягане. Оксидната обвивка върху студените изковки може да бъде отстранена чрез ецване или пясъкоструене (изстрел). Кожата от оксид на цветни сплави е по-малка, но преди и след коване трябва да се извърши почистване на ецване, навременно откриване и отстраняване на повърхностни дефекти. Повърхностните дефекти на заготовката или коването включват главно пукнатини, гънки, драскотини и включвания. Ако тези дефекти не бъдат отстранени навреме, това ще окаже лошо влияние върху последващия процес на коване, особено на алуминий, магнезий, титан и техните сплави. Дефектите, открити след ецване на горните изковки от цветни сплави, обикновено се почистват с пила, скрепер, мелница или пневматичен инструмент. Дефектите на стоманените изковки се почистват чрез байцване, пясъкоструене (струйно бластиране), бластиране, валяк, вибрации и други методи.

Почистване на ецване

Използват се химични реакции за отстраняване на кожата от метален оксид. За малки и средни изковки те обикновено се опаковат в мрежестата кошница на партиди и се завършват чрез няколко процеса като отстраняване на маслото, корозия при ецване, изплакване и сушене със сешоар. Методът на декапиране има характеристиките на висока производствена ефективност, добър почистващ ефект, без деформация на изковките, формата не е ограничена. Процесът на химическа реакция на ецване неизбежно ще произведе вреден газ за човешкото тяло, следователно помещението за ецване трябва да има изпускателно устройство. Декапирането на различни метални изковки трябва да се основава на свойствата на метала, за да се избере различна киселина и съотношение на състава, съответния процес на декапиране (температура, време и метод на почистване) система

Пясъкоструене (сачма) и дробоструйно почистване

Пясъкоструенето (изстрел), задвижван от сгъстен въздух, кара пясъка или стоманената струя да произвежда високоскоростно движение (работното налягане на пясъкоструенето е 0,2-0,3mpa, а работното налягане на песъчинката е 0,5-0,6mpa), което се пръска до повърхността на изковката, за да отстраните оксидната кожа. Дробеструйната обработка разчита на центробежната сила на високоскоростно (2000 ~ 30001 r/min) въртящо се работно колело, за да изстреля стоманената струя върху повърхността на изковката, за да отстрани оксидната обвивка. Пясъкоструйно почистване на прах, ниска производствена ефективност, висока цена, използва се най-вече за коване със специални технически изисквания и специални материали (като неръждаема стомана, титанова сплав), но трябва да се използват ефективни технически мерки за отстраняване на прах. Дробното пробиване е сравнително чисто, но също така има недостатъците на ниска производствена ефективност и висока цена, но качеството на почистване е по-високо. Дробеструйното почистване е широко използвано поради високата производствена ефективност и ниската консумация.

Дробното уплътняване и почистването чрез дробестене могат да накарат повърхността на коване да се втвърди, като същевременно отстранява оксидната обвивка, което е благоприятно за подобряване на устойчивостта на умора на частите. За изковки след обработка за закаляване или темпериране, ефектът на втвърдяване при работа е по-значим, когато се използват стоманени пелети с големи частици, твърдостта може да се увеличи с 30% ~ 40%, а дебелината на втвърдяващия слой може да достигне 0,3 ~ 0,5 mm. При производството в съответствие с материала за коване и техническите изисквания за избор на различни материали и размер на частиците на стоманения изстрел. За изковки, почистени чрез пясъкоструене (струйно бластиране) и бластиране, повърхностните пукнатини и други дефекти могат да бъдат покрити, което лесно може да доведе до пропускане на проверка. Поради това е необходимо да се тестват повърхностните дефекти на изковките чрез магнитно откриване на дефекти или флуоресцентна инспекция (виж физична и химическа инспекция на дефекти).

Почистване на барабана

Изковки във въртящ се барабан, чрез блъскане или шлифоване една в друга, за да се отстрани оксидната обвивка и изглаждането на детайла. Този метод на почистване използва просто и удобно оборудване, но силен шум. Подходящ е за малки и средни изковки, които издържат на определени удари и не се деформират лесно. Почистването с валяк не съдържа абразив, добавете само триъгълен железен блок или стоманена топка с диаметър 10 ~ 30 mm, почистване без абразия, главно чрез удряне един в друг, за да премахнете оксидната кожа. Другото е да добавите кварцов пясък, скрап шлифовъчно колело и други абразиви и натриев карбонат, сапунена вода и други добавки, главно чрез смилане за почистване.

Почистване от вибрации

При коването се смесва определена пропорция от абразив и добавки, поставени във вибрацията на контейнера, вибрацията на контейнера, така че детайлът и абразивът да се шлайфат един друг, повърхността да се окислява и да се смила. Този метод на почистване е подходящ за почистване и полиране на малки и средни прецизни изковки.

Почистване на ецване

Използват се химични реакции за отстраняване на кожата от метален оксид. За малки и средни изковки те обикновено се опаковат в мрежестата кошница на партиди и се завършват чрез няколко процеса като отстраняване на маслото, корозия при ецване, изплакване и сушене със сешоар. Методът на декапиране има характеристиките на висока производствена ефективност, добър почистващ ефект, без деформация на изковките, формата не е ограничена. Процесът на химическа реакция на ецване неизбежно ще произведе вреден газ за човешкото тяло, следователно помещението за ецване трябва да има изпускателно устройство. Декапирането на различни метални изковки трябва да се основава на свойствата на метала, за да се избере различна киселина и съотношение на състава, съответния процес на декапиране (температура, време и метод на почистване) система

Пясъкоструене (сачма) и дробоструйно почистване

Пясъкоструенето (изстрел), задвижван от сгъстен въздух, кара пясъка или стоманената струя да произвежда високоскоростно движение (работното налягане на пясъкоструенето е 0,2-0,3mpa, а работното налягане на песъчинката е 0,5-0,6mpa), което се пръска до повърхността на изковката, за да отстраните оксидната кожа. Дробеструйната обработка разчита на центробежната сила на високоскоростно (2000 ~ 30001 r/min) въртящо се работно колело, за да изстреля стоманената струя върху повърхността на изковката, за да отстрани оксидната обвивка. Пясъкоструйно почистване на прах, ниска производствена ефективност, висока цена, използва се най-вече за коване със специални технически изисквания и специални материали (като неръждаема стомана, титанова сплав), но трябва да се използват ефективни технически мерки за отстраняване на прах. Дробното пробиване е сравнително чисто, но също така има недостатъците на ниска производствена ефективност и висока цена, но качеството на почистване е по-високо. Дробеструйното почистване е широко използвано поради високата производствена ефективност и ниската консумация.

Дробното уплътняване и почистването чрез дробестене могат да накарат повърхността на коване да се втвърди, като същевременно отстранява оксидната обвивка, което е благоприятно за подобряване на устойчивостта на умора на частите. За изковки след обработка за закаляване или темпериране, ефектът на втвърдяване при работа е по-значим, когато се използват стоманени пелети с големи частици, твърдостта може да се увеличи с 30% ~ 40%, а дебелината на втвърдяващия слой може да достигне 0,3 ~ 0,5 mm. При производството в съответствие с материала за коване и техническите изисквания за избор на различни материали и размер на частиците на стоманения изстрел. За изковки, почистени чрез пясъкоструене (струйно бластиране) и бластиране, повърхностните пукнатини и други дефекти могат да бъдат покрити, което лесно може да доведе до пропускане на проверка. Поради това е необходимо да се тестват повърхностните дефекти на изковките чрез магнитно откриване на дефекти или флуоресцентна инспекция (виж физична и химическа инспекция на дефекти).

Почистване на барабана

Изковки във въртящ се барабан, чрез блъскане или шлифоване една в друга, за да се отстрани оксидната обвивка и изглаждането на детайла. Този метод на почистване използва просто и удобно оборудване, но силен шум. Подходящ е за малки и средни изковки, които издържат на определени удари и не се деформират лесно. Почистването с валяк не съдържа абразив, добавете само триъгълен железен блок или стоманена топка с диаметър 10 ~ 30 mm, почистване без абразия, главно чрез удряне един в друг, за да премахнете оксидната кожа. Другото е да добавите кварцов пясък, скрап шлифовъчно колело и други абразиви и натриев карбонат, сапунена вода и други добавки, главно чрез смилане за почистване.

Почистване от вибрации

При коването се смесва определена пропорция от абразив и добавки, поставени във вибрацията на контейнера, вибрацията на контейнера, така че детайлът и абразивът да се шлайфат един друг, повърхността да се окислява и да се смила. Този метод на почистване е подходящ за почистване и полиране на малки и средни прецизни изковки.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy