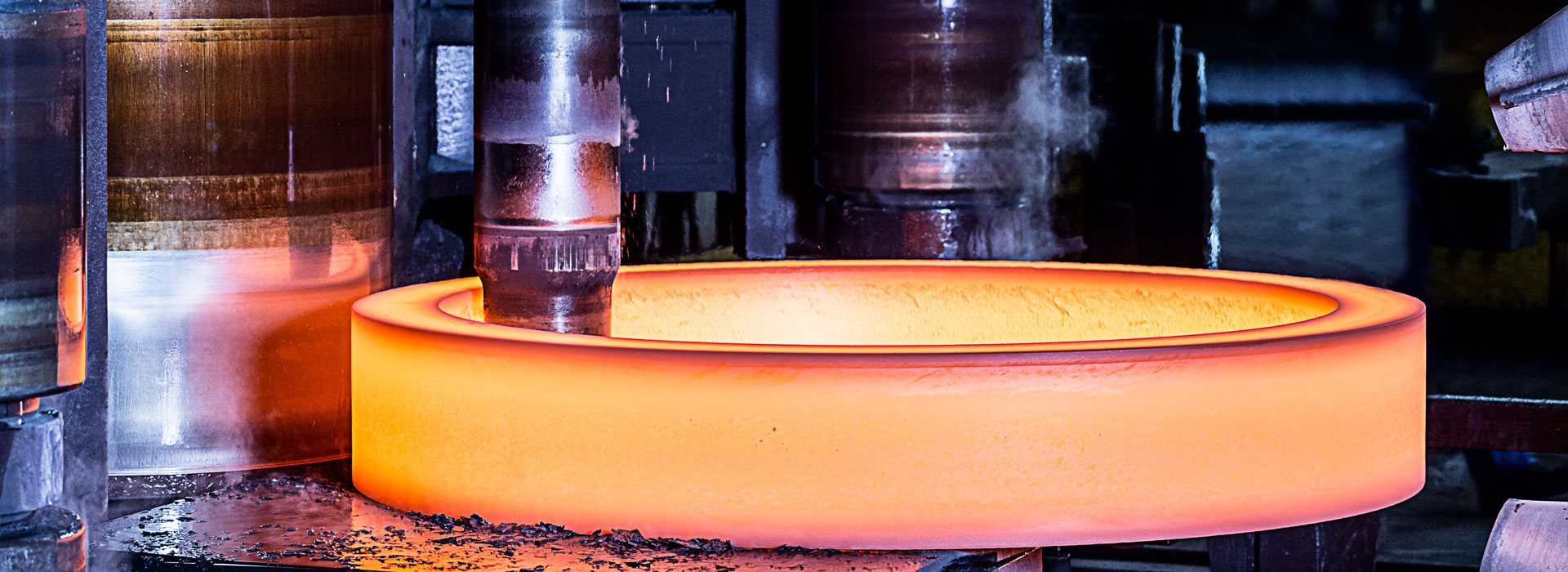

Процес на топлинна обработка на големи изковки на зъбни венец

2022-11-18

Процес на топлинна обработка на големи изковки на зъбни венец

Големите изковки на зъбни венец ще имат голяма деформация след карбуризиране и закаляване. Чрез разумен дизайн и механична обработка и процес на топлинна обработка, използвайки правилния метод за корекция и закаляване със сол, елиптичното изкривяване на карбуризирани и закалени големи изковки на зъбни колела може да се контролира в рамките на 2 мм, изкривяването на основата и конуса може да се контролира в рамките на 1 мм, а лагерът капацитетът и експлоатационният живот на изковките на зъбните колела могат да бъдат подобрени.

Структурата на голям пръстенкованесе характеризира със своята тънка стена, голямо съотношение на диаметъра към дължината (външен диаметър/широчина на зъба), голямо изкривяване при карбуризиране и закаляване, неравномерно и трудно за контролиране, по-голямото изкривяване пряко влияе върху качеството на продукта и ефективността на обработката след последователността, в резултат при неравномерна граница на обработка след последователност, засягаща дълбочината на ефективния втвърден слой на зъбната повърхност и твърдостта на зъбната повърхност, като по този начин намалява якостта, носещата способност и якостта на умора на пръстеновидните зъби. Накрая намалете експлоатационния живот на зъбния венец.

1. Проектиране на обработка

Процес на коване на зъбни пръстени: коване - след коване, темпериране - грубо струговане - темперираща предварителна обработка - полузавършено струговане - изкуствено стареене - фрезоване на зъби - карбюризиращо закаляване, темпериране - дробеструйно почистване - довършително струговане - изкуствено стареене - довършително струговане - шлифоване на зъбни колела - завършено продукт.

2. Предварителна обработка

Ако се използва нормализиране и темпериране при висока температура за предварителна обработка, структурата след топлинна обработка е перлитна и феритна и дори произвежда неравновесен бейнит. Поради неравномерното охлаждане на въздуха, еднаквостта на нормализиращата структура е лоша. Тъй като равномерността на охлаждане и скоростта на маслената среда са по-добри от тези на въздуха, темперирането ще получи равномерна темперирана сокситна структура, която може да подобри или елиминира оригиналната хетерогенност на микроструктурата, генерирана от коване, и да подобри еднородността на механичните свойства на зъбния пръстен. Положителната топлинна обработка след коване може да подобри микроструктурата на коването, да подобри зърното, а предварителната обработка за темпериране може да униформи микроструктурата и да намали последващото изкривяване при топлинна обработка. Комбинацията от двете е много ефективна за подобряване на карбуризираната микроструктура и изкривяване.

3. Карбуризираща пещ

Наслагването на карбуризирано коване на пръстени е еквивалентно на увеличаване на ширината на зъба и намаляване на съотношението диаметър към дължина, което води до намаляване на деформацията и елиптичното изкривяване. При охлаждане след карбуризиране горните и долните крайни повърхности на насложения зъбен венец се охлаждат относително бързо и свиването е относително голямо, което води до характеристиката на формата на талията на барабана. Поради равномерното охлаждане в пещта преди охлаждане до 650, коването на зъбния венец във високотемпературната зона с лоша твърдост произвежда малко изкривяване на елипса и изкривяване, така че произвежда само характеристики на формата на талията на барабана.

4. Процес на карбуризиране

Маршрутът на процеса приема закаляване с повторно нагряване, което може да предотврати нагрубяването на зърното, причинено от дългосрочно карбуризиране на 20CrMnMo. В същото време процесът на закаляване може да се регулира чрез измерване, коригиране и откриване на изкривяването след карбуризиране. Колкото по-бързо се покачва температурата на карбуризиране, толкова по-голямо ще бъде генерирано топлинно напрежение и наслагването на остатъчното напрежение при обработка ще доведе до голямо изкривяване, така че е необходимо стъпаловидно повишаване на температурата. Карбуризирането трябва да бъде извън пещта при ниска температура. Ако 760 â е извън пещта, инфилтрационният слой ще доведе до неравномерен фазов преход, който ще доведе до закалена мартензитна структура на вторичната повърхност, ще увеличи специфичния обем и повърхността ще бъде подложена на напрежение на опън. Особено през зимата, когато стоманени изковки от 20CrMnMo се поставят в ямата за бавно охлаждане, вероятността от напукване ще се увеличи и закалената мартензитна структура ще увеличи изкривяването при карбуризиране. В по-късния етап на карбуризиране, изолацията от 650 ще накара повърхността да придобие еднаква евтектична структура, ще елиминира напрежението и ще се подготви за охлаждане.

5. Корекция след карбуризиране

За среди със солена сол има определена пропорционална връзка между изкривяването при карбуризиране и изкривяването при закаляване. Като цяло елиптичното изкривяване при охлаждане се увеличава с 30% ~ 50% на базата на изкривяване при карбуризиране. В известен смисъл контролът на изкривяването при карбуризиране може ефективно да контролира изкривяването след охлаждане. Ако се установи, че елипсата е голяма след карбуризиране, тя трябва да се коригира. Ако температурата на нагряване на зъбния венец е ниска, като например 280 , здравината на зъбния венец е висока и еластичната зона е голяма при ниска температура, което затруднява възникването на пластична деформация. С повишаването на температурата, еластичната зона ще намалее и трудността на корекцията ще намалее. Ако температурата на нагряване е твърде висока, работата е трудна. Практиката е доказала, че ефектът на коригиране е по-добър при нагряване до 550 , еластичната зона е значително намалена и пластичната деформация може да бъде причинена от ниско напрежение. Практиката е доказала, че след карбуризиране и премахване на напрежението, изкривяването няма да се възстанови след охлаждане и натрупването на изкривяване при охлаждане може да бъде ефективно разрешено чрез корекция след карбуризиране.

6, пещ за закаляване

Топлината на горната и долната повърхност на коването на зъбния пръстен не е балансирана и разсейването на топлината на горната повърхност е бързо по време на охлаждане и увеличението е относително голямо. Вижте Фиг. 7 за схематичната диаграма на изкривяването при охлаждане на солта. Изкривяването се измерва след карбуризиране. Правилото на пещта за зареждане на зъбни пръстени е, че горният кръг на зъба на горния край е по-малък от горния кръг на зъба на долния край и подложките между зъбните пръстени са разделени. Вижте Фиг.8 за пещ за закаляване. Пещта за охлаждане се регулира според изкривяването след карбуризирането и ще се генерира определена стойност на конус, когато характеристиките на барабана за карбуризиране се разделят на един зъбен пръстен. Разумното използване на карбуризираната форма на барабана за талията може да реализира разликата в охлаждането на охлаждането на солта между горния и долния край на конусността и отместването на конусността на карбуризирания барабан за талията, за да се постигне малко изкривяване на конуса.

7. Процес на закаляване и темпериране

Удължаването на времето на задържане е равно на прикритата фаза за повишаване на температурата на охлаждане и увеличаване на изкривяването на охлаждане. Следователно температурата на аустенизиране е избрана да се поддържа при 830 за 4 часа. В сравнение с маслото, температурата на използване на селитра е висока, повишаването на температурата на закаляване е малко, степенуваното изотермично закаляване прави повърхностната мартензитна трансформация във въздуха, охлажда се бавно, изкривяването на закаляването на детайла е малко. Точката на топене на нитрата KNO3 NaNO2 е 145 â, температурата на използване на нитрата е 160 ~ 180 â и способността за охлаждане е силна. Когато температурата на солта се повиши до 200 ~ 220 â и съдържанието на вода се регулира на 0,9%, в центъра на зъбния пръстен ще се получи мартензит плюс голямо количество долен бейнит и много малко количество игловиден ферит. . Осигурете производителност на ядрото, като същевременно създавате минимално изкривяване.

Големите изковки на зъбни венец ще имат голяма деформация след карбуризиране и закаляване. Чрез разумен дизайн и механична обработка и процес на топлинна обработка, използвайки правилния метод за корекция и закаляване със сол, елиптичното изкривяване на карбуризирани и закалени големи изковки на зъбни колела може да се контролира в рамките на 2 мм, изкривяването на основата и конуса може да се контролира в рамките на 1 мм, а лагерът капацитетът и експлоатационният живот на изковките на зъбните колела могат да бъдат подобрени.

Структурата на голям пръстенкованесе характеризира със своята тънка стена, голямо съотношение на диаметъра към дължината (външен диаметър/широчина на зъба), голямо изкривяване при карбуризиране и закаляване, неравномерно и трудно за контролиране, по-голямото изкривяване пряко влияе върху качеството на продукта и ефективността на обработката след последователността, в резултат при неравномерна граница на обработка след последователност, засягаща дълбочината на ефективния втвърден слой на зъбната повърхност и твърдостта на зъбната повърхност, като по този начин намалява якостта, носещата способност и якостта на умора на пръстеновидните зъби. Накрая намалете експлоатационния живот на зъбния венец.

1. Проектиране на обработка

Процес на коване на зъбни пръстени: коване - след коване, темпериране - грубо струговане - темперираща предварителна обработка - полузавършено струговане - изкуствено стареене - фрезоване на зъби - карбюризиращо закаляване, темпериране - дробеструйно почистване - довършително струговане - изкуствено стареене - довършително струговане - шлифоване на зъбни колела - завършено продукт.

2. Предварителна обработка

Ако се използва нормализиране и темпериране при висока температура за предварителна обработка, структурата след топлинна обработка е перлитна и феритна и дори произвежда неравновесен бейнит. Поради неравномерното охлаждане на въздуха, еднаквостта на нормализиращата структура е лоша. Тъй като равномерността на охлаждане и скоростта на маслената среда са по-добри от тези на въздуха, темперирането ще получи равномерна темперирана сокситна структура, която може да подобри или елиминира оригиналната хетерогенност на микроструктурата, генерирана от коване, и да подобри еднородността на механичните свойства на зъбния пръстен. Положителната топлинна обработка след коване може да подобри микроструктурата на коването, да подобри зърното, а предварителната обработка за темпериране може да униформи микроструктурата и да намали последващото изкривяване при топлинна обработка. Комбинацията от двете е много ефективна за подобряване на карбуризираната микроструктура и изкривяване.

3. Карбуризираща пещ

Наслагването на карбуризирано коване на пръстени е еквивалентно на увеличаване на ширината на зъба и намаляване на съотношението диаметър към дължина, което води до намаляване на деформацията и елиптичното изкривяване. При охлаждане след карбуризиране горните и долните крайни повърхности на насложения зъбен венец се охлаждат относително бързо и свиването е относително голямо, което води до характеристиката на формата на талията на барабана. Поради равномерното охлаждане в пещта преди охлаждане до 650, коването на зъбния венец във високотемпературната зона с лоша твърдост произвежда малко изкривяване на елипса и изкривяване, така че произвежда само характеристики на формата на талията на барабана.

4. Процес на карбуризиране

Маршрутът на процеса приема закаляване с повторно нагряване, което може да предотврати нагрубяването на зърното, причинено от дългосрочно карбуризиране на 20CrMnMo. В същото време процесът на закаляване може да се регулира чрез измерване, коригиране и откриване на изкривяването след карбуризиране. Колкото по-бързо се покачва температурата на карбуризиране, толкова по-голямо ще бъде генерирано топлинно напрежение и наслагването на остатъчното напрежение при обработка ще доведе до голямо изкривяване, така че е необходимо стъпаловидно повишаване на температурата. Карбуризирането трябва да бъде извън пещта при ниска температура. Ако 760 â е извън пещта, инфилтрационният слой ще доведе до неравномерен фазов преход, който ще доведе до закалена мартензитна структура на вторичната повърхност, ще увеличи специфичния обем и повърхността ще бъде подложена на напрежение на опън. Особено през зимата, когато стоманени изковки от 20CrMnMo се поставят в ямата за бавно охлаждане, вероятността от напукване ще се увеличи и закалената мартензитна структура ще увеличи изкривяването при карбуризиране. В по-късния етап на карбуризиране, изолацията от 650 ще накара повърхността да придобие еднаква евтектична структура, ще елиминира напрежението и ще се подготви за охлаждане.

5. Корекция след карбуризиране

За среди със солена сол има определена пропорционална връзка между изкривяването при карбуризиране и изкривяването при закаляване. Като цяло елиптичното изкривяване при охлаждане се увеличава с 30% ~ 50% на базата на изкривяване при карбуризиране. В известен смисъл контролът на изкривяването при карбуризиране може ефективно да контролира изкривяването след охлаждане. Ако се установи, че елипсата е голяма след карбуризиране, тя трябва да се коригира. Ако температурата на нагряване на зъбния венец е ниска, като например 280 , здравината на зъбния венец е висока и еластичната зона е голяма при ниска температура, което затруднява възникването на пластична деформация. С повишаването на температурата, еластичната зона ще намалее и трудността на корекцията ще намалее. Ако температурата на нагряване е твърде висока, работата е трудна. Практиката е доказала, че ефектът на коригиране е по-добър при нагряване до 550 , еластичната зона е значително намалена и пластичната деформация може да бъде причинена от ниско напрежение. Практиката е доказала, че след карбуризиране и премахване на напрежението, изкривяването няма да се възстанови след охлаждане и натрупването на изкривяване при охлаждане може да бъде ефективно разрешено чрез корекция след карбуризиране.

6, пещ за закаляване

Топлината на горната и долната повърхност на коването на зъбния пръстен не е балансирана и разсейването на топлината на горната повърхност е бързо по време на охлаждане и увеличението е относително голямо. Вижте Фиг. 7 за схематичната диаграма на изкривяването при охлаждане на солта. Изкривяването се измерва след карбуризиране. Правилото на пещта за зареждане на зъбни пръстени е, че горният кръг на зъба на горния край е по-малък от горния кръг на зъба на долния край и подложките между зъбните пръстени са разделени. Вижте Фиг.8 за пещ за закаляване. Пещта за охлаждане се регулира според изкривяването след карбуризирането и ще се генерира определена стойност на конус, когато характеристиките на барабана за карбуризиране се разделят на един зъбен пръстен. Разумното използване на карбуризираната форма на барабана за талията може да реализира разликата в охлаждането на охлаждането на солта между горния и долния край на конусността и отместването на конусността на карбуризирания барабан за талията, за да се постигне малко изкривяване на конуса.

7. Процес на закаляване и темпериране

Удължаването на времето на задържане е равно на прикритата фаза за повишаване на температурата на охлаждане и увеличаване на изкривяването на охлаждане. Следователно температурата на аустенизиране е избрана да се поддържа при 830 за 4 часа. В сравнение с маслото, температурата на използване на селитра е висока, повишаването на температурата на закаляване е малко, степенуваното изотермично закаляване прави повърхностната мартензитна трансформация във въздуха, охлажда се бавно, изкривяването на закаляването на детайла е малко. Точката на топене на нитрата KNO3 NaNO2 е 145 â, температурата на използване на нитрата е 160 ~ 180 â и способността за охлаждане е силна. Когато температурата на солта се повиши до 200 ~ 220 â и съдържанието на вода се регулира на 0,9%, в центъра на зъбния пръстен ще се получи мартензит плюс голямо количество долен бейнит и много малко количество игловиден ферит. . Осигурете производителност на ядрото, като същевременно създавате минимално изкривяване.

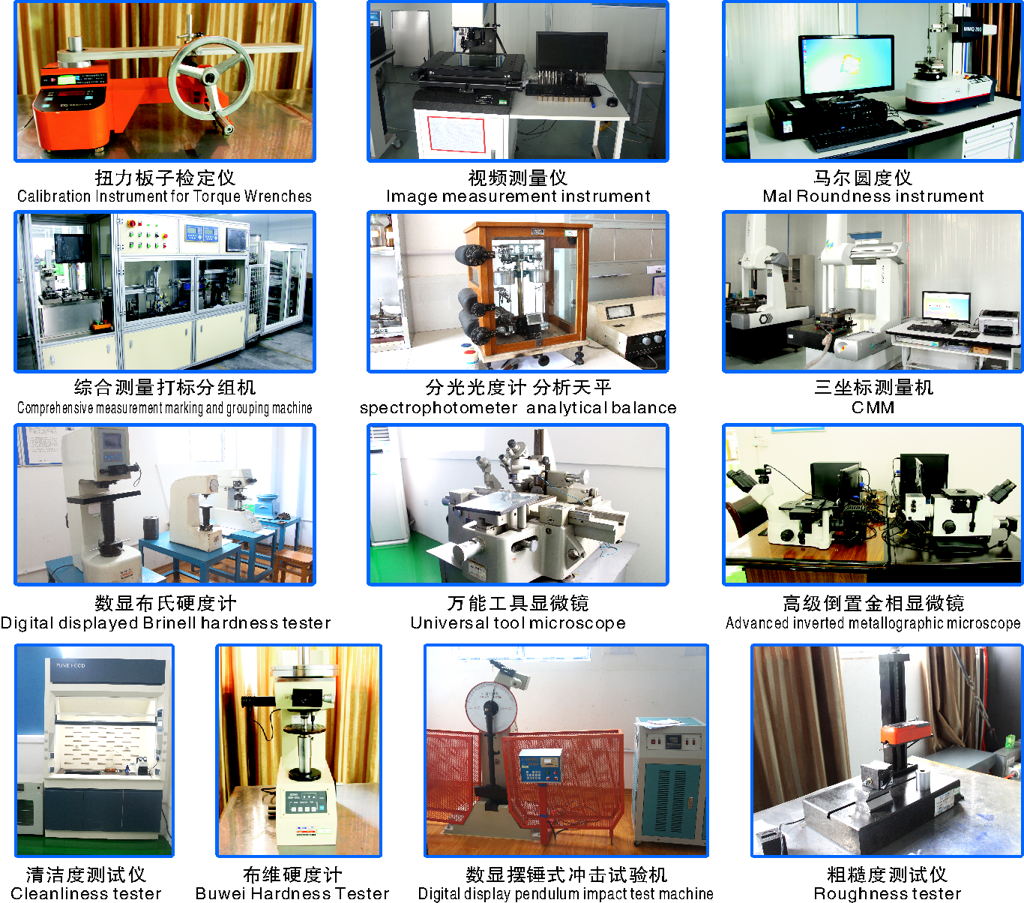

това е машина за проверка на коване

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy