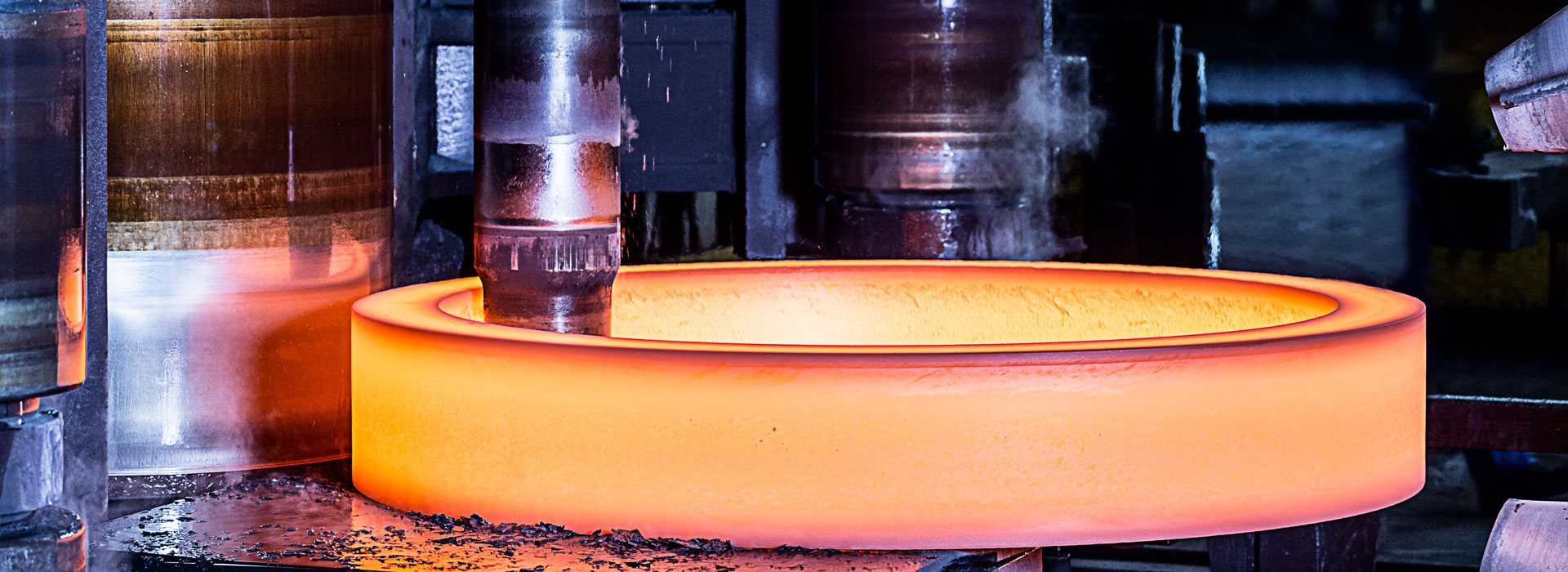

коване на тонгсин

Кованее метод на обработка, който използва ковашки машини за упражняване на натиск върху метални заготовки, за да се получи пластична деформация за получаване на изковки с определени механични свойства, определени форми и размери, и е един от двата компонента на коването (коване и щамповане). Чрез коване може да елиминира метала в процеса на топене на отлятите насипни и други дефекти, да оптимизира микроструктурата и поради запазването на цялата линия на потока на метала, механичните свойства на изковките обикновено са по-добри от тези на същите материал. За важни части с голямо натоварване и тежки условия на работа в свързани машини, изковките се използват най-вече в допълнение към плочи, профили или заварени части с прости форми, които могат да бъдат валцовани.

Температура на деформация

Първоначалната температура на рекристализация на стоманата е около 727 ° C, но 800 ° C обикновено се използва като разделителна линия, по-висока от 800 ° C е горещо коване; Между 300 и 800 ° C се нарича топло коване или полу-горещо коване.

Начинът, по който акциите се движат

Според движението на заготовката, коването може да бъде разделено на свободно коване, изкривяване, екструдиране, коване, затворено коване, коване със затворена глава.

1. Свободно коване. Използвайте сила на удар или натиск, за да деформирате метала между горната и долната част на желязото (блок на наковалнята), за да получите необходимите изковки, главно ръчно коване и два вида механично коване.

2. Коване. Щамповото коване се разделя на отворено щанцоване и затворено щанцоване. Металната заготовка се компресира и деформира в матрицата за коване с определена форма, за да се получи изковаване, което може да бъде разделено на студено изковаване, валцуване, радиално коване и екструзия и др.

3, затворено щанцоване и затворено коване на глава, тъй като няма светкавица, степента на използване на материалите е висока. Възможно е да завършите сложни изковки с един или няколко процеса. Тъй като няма флаш, изковките имат намалена площ на сила и необходимото натоварване също е намалено. Трябва обаче да се отбележи, че заготовката не може да бъде напълно ограничена, така че е необходимо да се контролира стриктно обемът на заготовката, да се контролира относителното положение на матрицата за коване и да се измерва матрицата за коване и да се стремим да намалим износването на матрица за коване.

Движението на матрицата за коване

Според режима на движение на матрицата за коване, коването може да бъде разделено на люлеещо се коване, люлеещо се коване, ролково коване, напречно клиново валцуване, пръстеновидно валцуване и диагонално валцуване. Ротационно коване, ротационно коване и коване

Първата в Китай 400MN (40 000 тона) тежка авиационна хидравлична преса за коване

Пръстенът може да бъде завършен и чрез прецизно коване. За да се подобри коефициентът на използване на материалите, коването на ролки и кръстосаното валцуване могат да се използват като първи процес на тънки материали. Ротационното коване, подобно на свободното коване, също се формира локално и предимството му е, че може да се формира, когато силата на коване е малка в сравнение с размера на коването. Този метод на коване, включително свободно коване, разширява материала от близо до повърхността на матрицата до свободната повърхност при обработка, следователно е трудно да се гарантира точността, така че посоката на движение на матрицата за коване и ротационната последователност на коване се контролират от компютърът и продуктите със сложна форма и висока точност могат да бъдат получени с по-ниска сила на коване, като например производството на много разновидности и големи турбинни лопатки и други изковки.

Движението и свободата на матрицата на оборудването за коване е непоследователно, според характеристиките на границата на деформация в долната мъртва точка, оборудването за коване може да бъде разделено на следните четири форми:

1, форма на ограничаване на силата на коване: хидравлична хидравлична преса за плъзгач с директно задвижване.

2, режим на ограничаване на квазихода: хидравлично задвижване на коляновия механизъм на хидравличната преса.

3, режим на ограничаване на хода: манивела, свързващ прът и клинов механизъм за задвижване на плъзгащата се механична преса.

4, режим на ограничаване на енергията: използването на спирален механизъм на винта и фрикционната преса.

Хидравлична преса за коване с тежък въздух за горещ тест

За да се постигне висока точност, трябва да се обърне внимание на предотвратяването на претоварване в долната мъртва точка, да се контролира скоростта и позицията на формата. Тъй като те ще окажат влияние върху допуските при коване, точността на формата и живота на матрицата за коване. Освен това, за да се поддържа точността, трябва да се обърне внимание и на регулирането на хлабината на плъзгащата релса, осигуряването на твърдост, регулирането на долната мъртва точка и използването на спомагателното предавателно устройство.

Начинът, по който се движи плъзгачът

Има също така вертикално и хоризонтално движение на плъзгача (за коване на тънки части, охлаждане на смазване и високоскоростно производство на коване на части), използването на компенсационни устройства може да бъде

Успешно изковани първите големи дискови продукти

За увеличаване на движението в други посоки. Горните методи са различни и необходимата сила на коване, процесът, използването на материала, добивът, толерансът на размерите и методите за смазване и охлаждане са различни, които също са фактори, които влияят на нивото на автоматизация.

Коване на дърво

Материалите за коване са главно въглеродна стомана и легирана стомана с различни компоненти, последвани от алуминий, магнезий, мед, титан и техните сплави. Първоначалното състояние на материала е прът, слитък, метален прах и течен метал. Съотношението на площта на напречното сечение на метала преди деформация към площта на напречното сечение след деформация се нарича коефициент на коване. Правилният избор на съотношение на коване, разумна температура на нагряване и време на задържане, разумна начална температура на коване и крайна температура на коване, разумно количество на деформация и скорост на деформация имат големи отношения за подобряване на качеството на продукта и намаляване на разходите.

Обикновено малките и средни изковки използват кръгъл или квадратен материал като заготовка. Структурата на зърното и механичните свойства на пръта са еднакви и добри, формата и размерът са точни, качеството на повърхността е добро и е лесно да се организира масово производство. Докато температурата на нагряване и условията на деформация са разумно контролирани, не е необходима голяма деформация на коване, за да се изковат добри изковки.

Слитъкът се използва само за големи изковки. Слитъкът е лята структура с голям колонен кристал и свободен център. Следователно колонният кристал трябва да бъде разбит на фини зърна чрез голяма пластична деформация и насипно уплътняване, за да се получи отлична метална структура и механични свойства.

Праховите изковки могат да бъдат направени чрез пресоване и изпичане на заготовки от праховата металургия при горещи условия чрез изковаване без флаш ръбове. Прахът за коване е близък до плътността на обикновените части за коване, има добри механични свойства и висока точност, което може да намали последващия процес на рязане. Праховите изковки имат еднаква вътрешна организация и нямат сегрегация и могат да се използват за производство на малки зъбни колела и други детайли. Въпреки това, цената на праха е много по-висока от тази на обикновените кюлчета и използването му в производството подлежи на определени ограничения. ,

Чрез прилагане на статично налягане върху течния метал, отлят в матрицата, той може да се втвърди, кристализира, да тече, да се деформира пластично и да се оформи под действието на натиск и може да се получи желаната форма и производителност на коването на матрицата. Коването с течен метал е метод на формоване между леене под налягане и коване, който е особено подходящ за сложни тънкостенни части, които са трудни за формоване при общото коване.

Материали за коване в допълнение към обичайните материали, като различни компоненти от въглеродна стомана и легирана стомана, последвани от алуминиеви, магнезиеви, медни, титанови и други сплави, суперсплави на основата на желязо, суперсплави на базата на никел, суперсплави на основата на кобалт, деформационна сплав на базата на кобалт също се кова или валцовани за завършване, но тези сплави поради тяхната относително тясна пластична зона, така че трудността при коване ще бъде сравнително голяма. Температурата на нагряване, температурата на отваряне на коване и крайната температура на коване на различни материали имат строги изисквания.

Поток на процеса

Различните методи на коване имат различни процеси, при които процесът на коване с гореща матрица е най-дълъг, общият ред е: коване на заготовка; Нагряване на заготовки за коване; Подготовка за коване на валци; Формоване на щанцоване; подстригване; щанцоване; Коригирайте; Междинна проверка, проверка на размера на изковката и повърхностни дефекти; Топлинна обработка на изковки за премахване на напрежението при изковаване и подобряване на производителността на рязане на метал; Почистване, главно за отстраняване на повърхностния оксид; Коригирайте; Инспекция, общи изковки за проверка на външния вид и твърдостта, важни изковки също чрез анализ на химичния състав, механични свойства, остатъчно напрежение и други тестове и безразрушителен тест.

това са продукти на компанията за коване tongxin preicison