Начинът, по който процесът на коване се движи според неговия модал

Изковката се деформира по време на процеса на студено коване и се закалява, причинявайкикованеумрете да понесете голям товар. За тази цел е необходима матрица за коване с висока якост, а твърд смазващ филм предотвратява износването и адхезията. Освен това, за да се предотврати напукване на заготовката, е необходимо междинно отгряване, за да се осигури необходимата способност за деформация. За да се поддържа добро смазване, заготовката може да бъде фосфатирана. Поради непрекъснатата обработка на пръти и пръти, понастоящем е невъзможно да се смазва напречното сечение, така че се проучва възможността за използване на метод за фосфатиране на смазване.

Изковките могат да бъдат разделени на свободно коване, студено изковаване, екструзия, щамповане, затворено коване, затворено коване и т.н. според режима на движение на леярската заготовка. Както затворените изковки, така и затворените изковани изковки нямат светкавица и степента на използване на материала е висока. Сложните изковки могат да бъдат завършени в един или няколко етапа. При липса на флаш, носещата площ на изковката се намалява и необходимото натоварване се намалява. Въпреки това, когато заготовката не може да бъде напълно дефинирана, обемът на заготовката трябва да се контролира стриктно и относителното положение на формата трябва да се контролира. В същото време изковката трябва да се инспектира, за да се сведе до минимум износването на матрицата за коване.

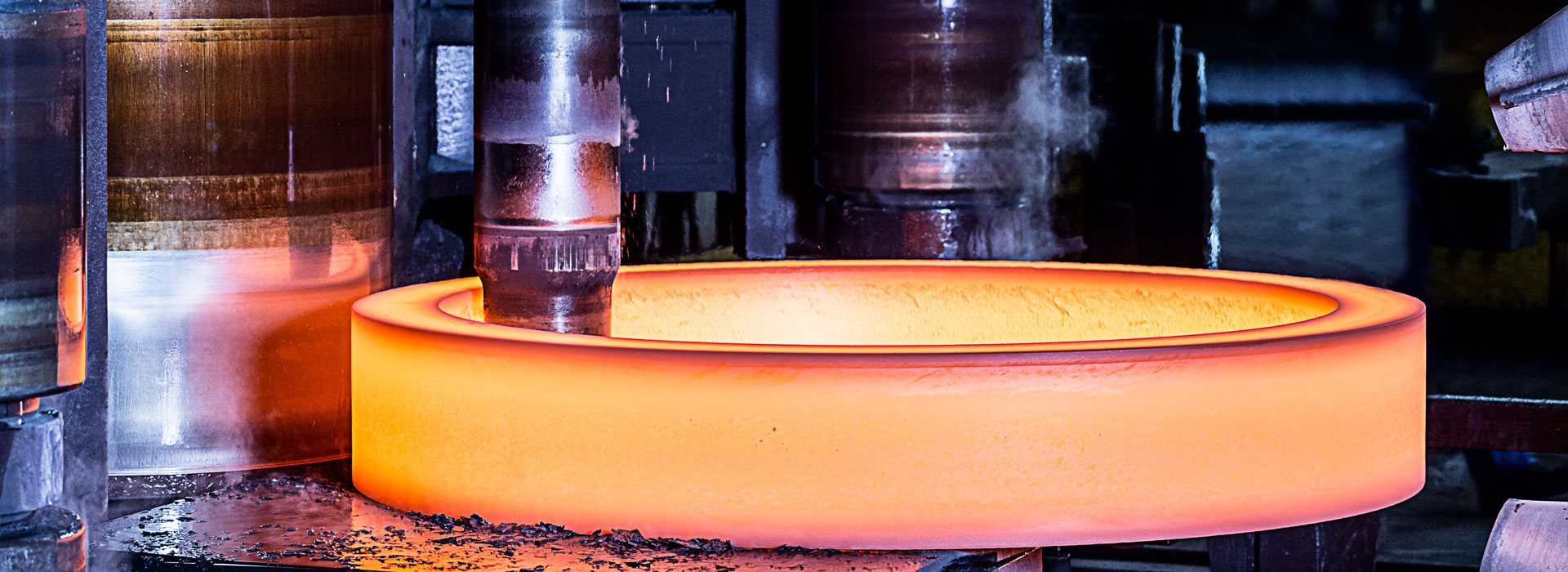

Процесът на коване е разделен на осцилиращо валцуване, осцилиращо коване, ролково коване, напречно клиново валцуване, пръстеновидно валцуване, валцуване и т.н. според режима на модално движение. Ролковият тип махало, ротационните изковки тип махало и ролките могат да бъдат прецизно изковани. Валцоването и напречното валцоване могат да се използват като преден процес за тънки материали за подобряване на използването на материала. Използвайки процеси на ротационно коване, като например свободно коване, може да се извърши и локално формоване и има способността да се постигне обработка на коване при условия на по-малък размер на коване. Този метод на коване, включително свободно коване, по време на процеса на обработка материалът, напускащ повърхността на матрицата, е близо до повърхността със свободна форма. Поради това е трудно да се гарантира неговата точност. Следователно, използването на компютри за контрол на посоката на движение на матрицата за коване и процеса на ротационно коване може да получи продукти със сложни форми и висока прецизност, като по този начин се подобряват възможностите му за обработка.

Когато температурата надвиши 300-400 ℃ (стоманено синя зона на крехкост) и 700 ℃ -800 ℃, устойчивостта на деформация е значително намалена и способността за деформация е значително подобрена. Според различните температурни зони, качеството на коване и изискванията за процеса на коване, коването може да бъде разделено на три температурни зони на формоване: студено коване, топло коване и горещо коване. Оказва се, че няма строго ограничение за разделяне на този температурен диапазон. Най-общо казано, коването в температурната зона на рекристализация се нарича горещо коване, докато изковките, които не се нагряват при стайна температура, се наричат студено коване.

По време на процеса на студено коване размерът на изковката не се променя много. Обработката с коване при температури под 700°C води до по-малко образуване на оксиден нагар и липса на обезвъглеродяване на повърхността. Следователно, докато деформацията на студено коване може да достигне енергийния диапазон, може да се получи добра точност на размерите и повърхностно покритие. Ако температурата и охлаждането на смазката са добре контролирани, може да се извърши топло коване при 700°C, за да се получи по-висока точност. По време на горещо коване енергията на деформация и устойчивостта на деформация са малки и могат да бъдат изковани и обработени големи изковки със сложни форми.