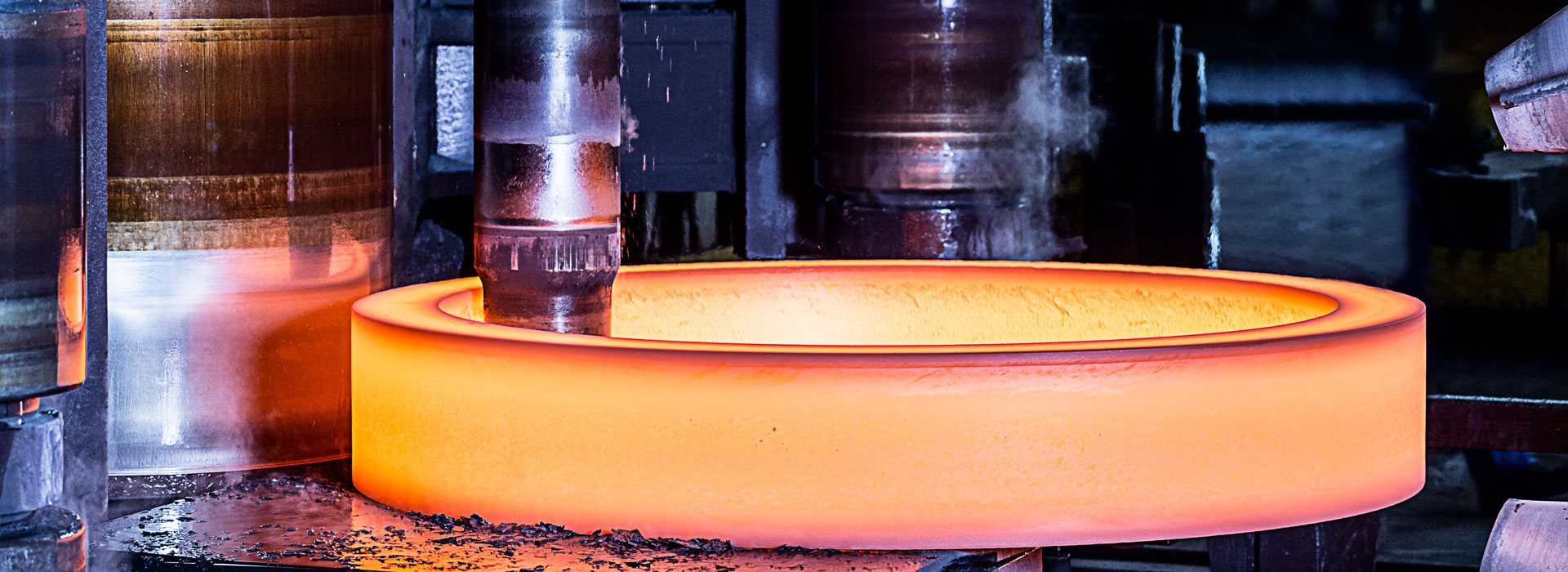

Оптимизиране на процеса на коване за шпинделни изковки

2022-07-25

Вретеноизковкиса важни изковки в оборудването на хидравличната електроцентрала и имат много строги изисквания за качество. Дали проблемите могат да бъдат избегнати в процеса на коване е пряко свързано с неговото качество. Въз основа на действителния производствен опит, тази статия прави внимателен анализ на вдлъбнатия център в крайната повърхност на ковачницата и оптимизира процеса на коване.

1. Характеристики на формата на шпинделни изковки

Характеристики на формата на коване на шпиндела: диаметърът на фланеца на края на дюзата е голям, диаметърът на средната част е малък, падът на диаметъра е голям, диаметърът на края на дюзата и кръгът е голям, дължината е малка.

2. Оптимизирайте процеса на коване преди

Процесът на деформация на оригиналния процес на коване е както следва: пресоване на челюстта, рязане на устата

3. Анализ на причините

(1) завършеният диаметър на фланеца е по-голям, второ разместване, ограничено от високо съотношение на диаметъра, KD дълго издърпване на по-малка редуцирана заготовка shuikou лице без ефективен корем на барабана, плоска крайна повърхност, дълго издърпване в ход, с кръгъл край на дюзата и захранването е сравнително по-малко, налягането не може да бъде предадено към сърцевината, което прави края на дюзата да образува кухо сърце.

(2) процесът не е ясен относно типа наковалня, използван за изтегляне и заготовка. Нашата 150MN хидравлична преса обикновено използва два вида ширини на плоска наковалня от 1200 mm и 850 mm, а деформацията при огън на крайния продукт е голяма. Той използва наковалнята с ширина 1200 mm, за да начертае дължината на бързата скорост, което утежнява образуването на вдлъбнат край на лицето.

(3) Пожарната деформация на крайния продукт е голяма и времето е дълго. Когато температурата на заготовката е близо до долната граница на температурния диапазон на коване, за да се предотврати напукването на заготовката, количеството на налягането надолу ще бъде намалено. По това време изтеглянето и изпразването също ще влошат образуването на вдлъбнатата страна на крайната повърхност.

4. Оптимизиране на процесите

Насочвайки се към горните проблеми, ние оптимизирахме процеса на коване и оптимизираният процес е както следва:

Скоба за натиск уста, режеща уста

(1) Специалната покривна плоча е проектирана. В центъра на новата покривна плоча има дупка, а контактната повърхност със заготовката е дъгов преход. Контактната повърхност на изместването на заготовката с покриващата плоча е в голяма издута форма, което ефективно избягва вдлъбнатия феномен при последващото изтегляне на крайната повърхност на заготовката.

(2) След второто разместване, горната и долната V-образна наковалня от 1200 mm трябва да се използват директно за изтегляне на дължината, а краят на щранга се изтегля до подходящ размер, за да се гарантира, че малкият фланец на края на щранга на крайният продукт има достатъчна деформация, за да се избегне вдлъбнатината на крайната страна на крайния продукт поради голямата деформация на крайния продукт и ниската температура на заготовката, така че да се гарантира, че крайният продукт може да бъде изкован на един огън.

1. Характеристики на формата на шпинделни изковки

Характеристики на формата на коване на шпиндела: диаметърът на фланеца на края на дюзата е голям, диаметърът на средната част е малък, падът на диаметъра е голям, диаметърът на края на дюзата и кръгът е голям, дължината е малка.

2. Оптимизирайте процеса на коване преди

Процесът на деформация на оригиналния процес на коване е както следва: пресоване на челюстта, рязане на устата

3. Анализ на причините

(1) завършеният диаметър на фланеца е по-голям, второ разместване, ограничено от високо съотношение на диаметъра, KD дълго издърпване на по-малка редуцирана заготовка shuikou лице без ефективен корем на барабана, плоска крайна повърхност, дълго издърпване в ход, с кръгъл край на дюзата и захранването е сравнително по-малко, налягането не може да бъде предадено към сърцевината, което прави края на дюзата да образува кухо сърце.

(2) процесът не е ясен относно типа наковалня, използван за изтегляне и заготовка. Нашата 150MN хидравлична преса обикновено използва два вида ширини на плоска наковалня от 1200 mm и 850 mm, а деформацията при огън на крайния продукт е голяма. Той използва наковалнята с ширина 1200 mm, за да начертае дължината на бързата скорост, което утежнява образуването на вдлъбнат край на лицето.

(3) Пожарната деформация на крайния продукт е голяма и времето е дълго. Когато температурата на заготовката е близо до долната граница на температурния диапазон на коване, за да се предотврати напукването на заготовката, количеството на налягането надолу ще бъде намалено. По това време изтеглянето и изпразването също ще влошат образуването на вдлъбнатата страна на крайната повърхност.

4. Оптимизиране на процесите

Насочвайки се към горните проблеми, ние оптимизирахме процеса на коване и оптимизираният процес е както следва:

Скоба за натиск уста, режеща уста

(1) Специалната покривна плоча е проектирана. В центъра на новата покривна плоча има дупка, а контактната повърхност със заготовката е дъгов преход. Контактната повърхност на изместването на заготовката с покриващата плоча е в голяма издута форма, което ефективно избягва вдлъбнатия феномен при последващото изтегляне на крайната повърхност на заготовката.

(2) След второто разместване, горната и долната V-образна наковалня от 1200 mm трябва да се използват директно за изтегляне на дължината, а краят на щранга се изтегля до подходящ размер, за да се гарантира, че малкият фланец на края на щранга на крайният продукт има достатъчна деформация, за да се избегне вдлъбнатината на крайната страна на крайния продукт поради голямата деформация на крайния продукт и ниската температура на заготовката, така че да се гарантира, че крайният продукт може да бъде изкован на един огън.

(3) Времето за запалване на крайния продукт е 850 mm върху дължината на чертежа на v-образната наковалня с плоско дъно, а дължината на подаване в края на дюзата трябва да отговаря на h/D⥠0,3 (h е дължината на заготовката, D е диаметърът на заготовката) и H /L⥠При условие 2/3, (h е дължината на подаване, L е ширината на главата на чука), относително тясна 850 mm v-образна наковалня е избрана за увеличаване на относителното подаване и при предпоставката, че има без очевиден вдлъбнат център в края на дюзата, дължината на подаване в края на дюзата е намалена с около 300 mm от оригинала.

Предишен:Избор на процес на коване

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy