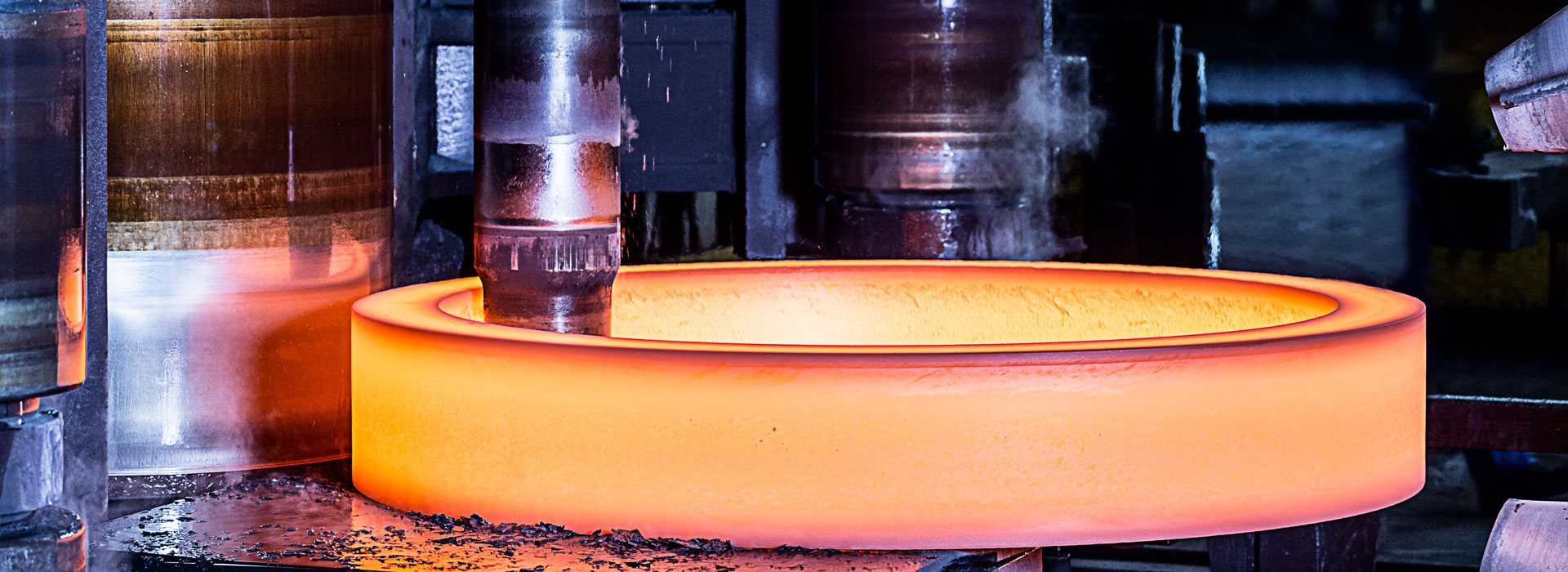

Какъв е методът за почистване на изковки след топлинна обработка?

Изковкислед топлинна обработка, първо трябва да се почисти масата, да се отстранят остатъчната сол, маслените петна и мръсотията по повърхността на изковките, а след това пясъкоструенето или песъчинката означава отстраняване на всички видове оксиди, като оксидната кожа, която е трудна за отстраняване почистване, последната връзка е повърхностната обработка за предотвратяване на ръжда на изковките. Обработката на повърхността против ръжда включва два етапа: подготовка преди ръжда и обработка с масло против ръжда.

Подготовка преди предотвратяване на ръжда. Въпреки че изковките са почистени и почистени след топлинна обработка, повърхността на изковките трябва да се почисти отново преди обработката за предотвратяване на ръжда. Тъй като в процеса на оборот на коване, повърхността на коването ще бъде замърсена с масло (поради прехвърлянето на кутията често има масло). За прецизни изковки, операторите в ръчната обработка също ще бъдат потни ръце на масата за коване, тези повърхностни замърсявания трябва да бъдат напълно елиминирани преди предотвратяване на ръжда.

Подготвителната работа на този етап е точно същата като процеса на почистване на повърхността, споменат по-горе, и няма да се повтаря.

Масло против ръжда против ръжда, използването на масло против ръжда против ръжда, грес или смолни вещества като основно тяло, след това добавете масленоразтворим инхибитор на корозия, съставен от временно покритие против ръжда, неговият ефект против ръжда се проявява главно в следните аспекти.

Диспергираните молекули на инхибитора на корозията в масления филм могат да бъдат насочено адсорбирани върху повърхността на метала и маслото, за да образуват мултимолекулен интерфейсен филм, който има екраниращ ефект върху корозионните фактори. Маслото против ръжда има хидрофобност и може да стабилизира изместената вода в маслото.

Може да подобри масления филм до абсорбция на метал, да увеличи устойчивостта, да намали активността. Може да попречи на образуването на корозионни клетки и да предотврати атмосферната ръжда.

При операцията против ръжда антикорозионното масло обикновено използва метода на студено покритие, а антикорозионната грес обикновено използва метода на горещо покритие. Когато се използва покритие с горещо потапяне, температурата трябва да се намали доколкото е възможно, за да се увеличи дебелината на масления филм, а ефектът против ръжда може да бъде значително подобрен с опаковки от пластмасово фолио.

Изборът на антикорозионно масло, според различния процес на механична обработка, антикорозионното масло след топлинна обработка може да бъде временното антикорозионно покритие между процеса, може да бъде и окончателното антикорозионно покритие на готовия продукт, двете изисквания са различни, изборът на антикорозионно масло не е същото.

При избора на масло против ръжда между процесите, изковките трябва да се вземат предвид в процеса на обработка и оборот с контакт с ръката на оператора, лесен за производство на пръстови отпечатъци от ръжда върху повърхността на изковките, в този момент най-добрият избор за замяна тип масло против ръжда. Неговите изисквания за качество трябва да отговарят на SH/T0692-2000 № 4 стандарт за антикорозионно масло с обемен тип. Сред неговите показатели за ефективност, заместването на човешката пот и измиването на човешката пот са ключови точки.

Понякога, тъй като изковките не могат да бъдат навременни, трябва да се припокриват в средния склад за съхранение, но също така да се избегне припокриване на повърхностна ръжда или надпечатване, особено продукти от чугун. Трябва да се има предвид продължителността на антикорозионния период на готовите продукти, съхранявани във фабриката, дали продуктите са презапасени във фабриката или могат да бъдат продадени навреме, дали се използват директно на мястото на потребителя или се нуждаят от дългосрочно съхранение и други фактори. Често използваните антикорозионни масла за съхранение на готови продукти включват антикорозионно масло с разреждане с разтворител, антикорозионно масло от лубрикантен тип, антикорозионно масло от липиден тип и антикорозионно масло от газова фаза и др. Качеството трябва да отговаря на стандарта SH/T0692-2000.

Подготовка преди предотвратяване на ръжда. Въпреки че изковките са почистени и почистени след топлинна обработка, повърхността на изковките трябва да се почисти отново преди обработката за предотвратяване на ръжда. Тъй като в процеса на оборот на коване, повърхността на коването ще бъде замърсена с масло (поради прехвърлянето на кутията често има масло). За прецизни изковки, операторите в ръчната обработка също ще бъдат потни ръце на масата за коване, тези повърхностни замърсявания трябва да бъдат напълно елиминирани преди предотвратяване на ръжда.

Подготвителната работа на този етап е точно същата като процеса на почистване на повърхността, споменат по-горе, и няма да се повтаря.

Масло против ръжда против ръжда, използването на масло против ръжда против ръжда, грес или смолни вещества като основно тяло, след това добавете масленоразтворим инхибитор на корозия, съставен от временно покритие против ръжда, неговият ефект против ръжда се проявява главно в следните аспекти.

Диспергираните молекули на инхибитора на корозията в масления филм могат да бъдат насочено адсорбирани върху повърхността на метала и маслото, за да образуват мултимолекулен интерфейсен филм, който има екраниращ ефект върху корозионните фактори. Маслото против ръжда има хидрофобност и може да стабилизира изместената вода в маслото.

Може да подобри масления филм до абсорбция на метал, да увеличи устойчивостта, да намали активността. Може да попречи на образуването на корозионни клетки и да предотврати атмосферната ръжда.

При операцията против ръжда антикорозионното масло обикновено използва метода на студено покритие, а антикорозионната грес обикновено използва метода на горещо покритие. Когато се използва покритие с горещо потапяне, температурата трябва да се намали доколкото е възможно, за да се увеличи дебелината на масления филм, а ефектът против ръжда може да бъде значително подобрен с опаковки от пластмасово фолио.

Изборът на антикорозионно масло, според различния процес на механична обработка, антикорозионното масло след топлинна обработка може да бъде временното антикорозионно покритие между процеса, може да бъде и окончателното антикорозионно покритие на готовия продукт, двете изисквания са различни, изборът на антикорозионно масло не е същото.

При избора на масло против ръжда между процесите, изковките трябва да се вземат предвид в процеса на обработка и оборот с контакт с ръката на оператора, лесен за производство на пръстови отпечатъци от ръжда върху повърхността на изковките, в този момент най-добрият избор за замяна тип масло против ръжда. Неговите изисквания за качество трябва да отговарят на SH/T0692-2000 № 4 стандарт за антикорозионно масло с обемен тип. Сред неговите показатели за ефективност, заместването на човешката пот и измиването на човешката пот са ключови точки.

Понякога, тъй като изковките не могат да бъдат навременни, трябва да се припокриват в средния склад за съхранение, но също така да се избегне припокриване на повърхностна ръжда или надпечатване, особено продукти от чугун. Трябва да се има предвид продължителността на антикорозионния период на готовите продукти, съхранявани във фабриката, дали продуктите са презапасени във фабриката или могат да бъдат продадени навреме, дали се използват директно на мястото на потребителя или се нуждаят от дългосрочно съхранение и други фактори. Често използваните антикорозионни масла за съхранение на готови продукти включват антикорозионно масло с разреждане с разтворител, антикорозионно масло от лубрикантен тип, антикорозионно масло от липиден тип и антикорозионно масло от газова фаза и др. Качеството трябва да отговаря на стандарта SH/T0692-2000.

Изпратете запитване

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy