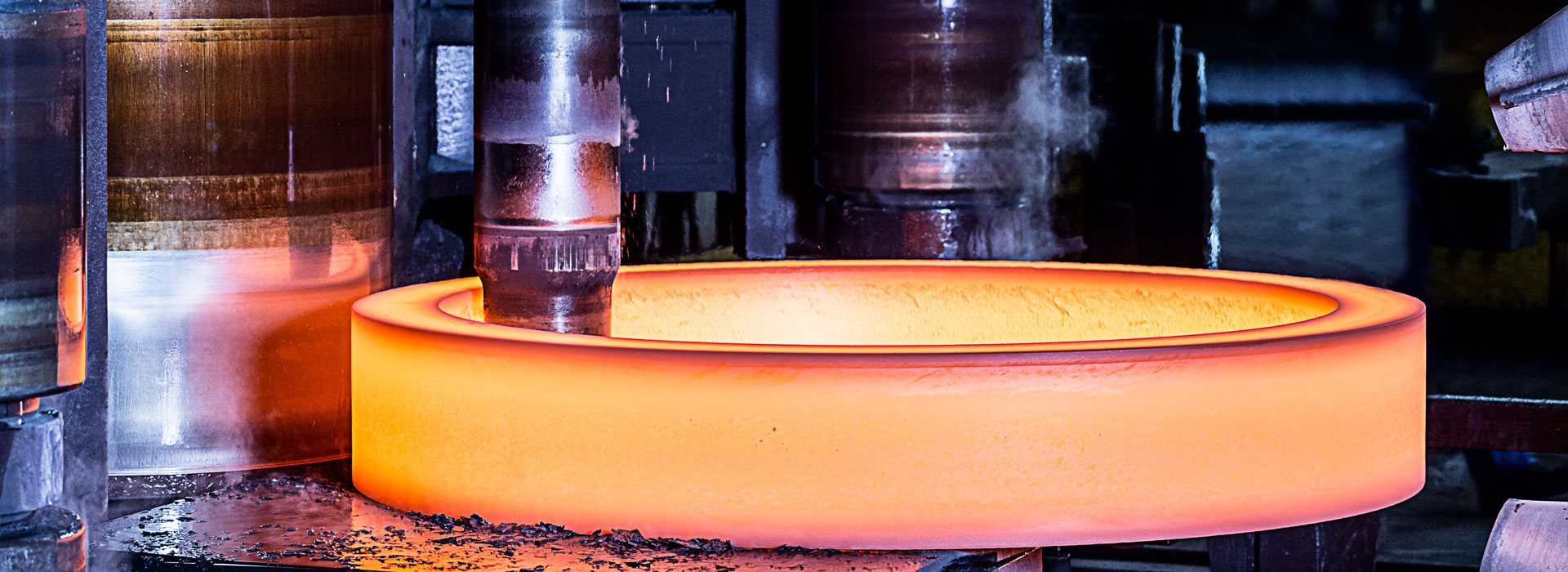

Обсъжда се технологията на обработка на изковаване на шлифовъчни валове

2022-12-05

Според изискванията за размер на вала на шлифовъчния вал, съчетан с размера на съществуващия блоккованечасти, при условие за достигане на съотношението на коване, използвайки обработката на матрицата, могат да избират 69t и 3T слитък. Поради по-малкия обем и размер на блока 36t, коефициентът на коване също е по-малък. За да се подобри съотношението на коване и да се отговори на изискването за съотношение на коване, беше използван сложен процес на изтегляне с двойно разместване. Коефициентът на изковаване на слитък 69t отговаря на изискванията и може да се използва процесът на изтегляне на разклащане. Степента на използване на материала на слитък 69 е по-ниска от тази на слитък 36t, което увеличава производствените разходи. Ако се произведе повече от един слитък, 69 слитък може да се произведе на две части. В тази глава се изучава процесът на производство на едно парче вал на шлифовъчен валяк. Използва се стоманен блок 36t.

Основен процес на коване на шлифовъчен вал: рафиниране и отливане на слитък â цех за щамповане с гореща вода â нагряване â челюст за пресоване, скосяване и опашка на слитък â нагряване â първично уплътняване, квадратно изтегляне, скосяване и скосяване â нагряване â вторично чувствително огрубяване и квадратно изтегляне â нагряване, частично удължаване и дюзи за рязане â коване на гуми, топлинна обработка и инспекция след коване.

За да се наруши изковката в пропускащата плоча, единият край на 36t слитък първо беше притиснат със скоба Φ625 mm и след това скосен с опашката на слитъка. Разрушаването е процес, предхождащ дълбоката деформация. Разрушаването не само подобри съотношението на коване при коване, но също така подобри разпределението на напрежението и деформацията на заготовката и микроструктурата на слитъка. Съгласно съответната литература [46], когато моментното съотношение на височината към диаметъра в процеса на уплътняване е около 1,0, състоянието на напрежение в центъра на коване започва да се променя от напрежение на опън към напрежение на натиск. В зависимост от необходимостта от дълбоко изтегляне, чувствителността трябва да бъде около 50%, а съотношението на височината към диаметъра след уплътняване трябва да бъде между 0,5 и 0,6. Следователно, когато се уплътнява оригиналния слитък на вала на смилащия валяк, височината H1 след увиване се контролира да бъде около 1070 mm, а средният диаметър се контролира да бъде около Φ1=2050 mm

Поради предимствата на WHF, методът на коване на WHF се приема по време на изтегляне и коефициентът на малко коване трябва да бъде 2,0 по време на изтегляне. В действителния процес на изковаване на части, за да се направи празната изкована форма и равномерна деформация в процеса на изтегляне на блока, скоростта на изтегляне на коване се контролира на около 2,3.

Основен процес на коване на шлифовъчен вал: рафиниране и отливане на слитък â цех за щамповане с гореща вода â нагряване â челюст за пресоване, скосяване и опашка на слитък â нагряване â първично уплътняване, квадратно изтегляне, скосяване и скосяване â нагряване â вторично чувствително огрубяване и квадратно изтегляне â нагряване, частично удължаване и дюзи за рязане â коване на гуми, топлинна обработка и инспекция след коване.

За да се наруши изковката в пропускащата плоча, единият край на 36t слитък първо беше притиснат със скоба Φ625 mm и след това скосен с опашката на слитъка. Разрушаването е процес, предхождащ дълбоката деформация. Разрушаването не само подобри съотношението на коване при коване, но също така подобри разпределението на напрежението и деформацията на заготовката и микроструктурата на слитъка. Съгласно съответната литература [46], когато моментното съотношение на височината към диаметъра в процеса на уплътняване е около 1,0, състоянието на напрежение в центъра на коване започва да се променя от напрежение на опън към напрежение на натиск. В зависимост от необходимостта от дълбоко изтегляне, чувствителността трябва да бъде около 50%, а съотношението на височината към диаметъра след уплътняване трябва да бъде между 0,5 и 0,6. Следователно, когато се уплътнява оригиналния слитък на вала на смилащия валяк, височината H1 след увиване се контролира да бъде около 1070 mm, а средният диаметър се контролира да бъде около Φ1=2050 mm

Поради предимствата на WHF, методът на коване на WHF се приема по време на изтегляне и коефициентът на малко коване трябва да бъде 2,0 по време на изтегляне. В действителния процес на изковаване на части, за да се направи празната изкована форма и равномерна деформация в процеса на изтегляне на блока, скоростта на изтегляне на коване се контролира на около 2,3.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy